Effect of inlet volute wrap angle on the flow field and performance of double inlet gas cyclones

王泽涛, 孙国刚*, 宋峥元, 袁世威, 钱振

Keywords: Cyclone separator; Inlet volute wrap angle; Efficiency; Pressure drop; Double inlet

DOI: 10.1016/j.partic.2022.08.006

旋风分离器因在除尘方面的优异性能以及成本低等特点被广泛用于气固分离,随着近年来节能减排的要求提高,其性能也亟待提升。采用对称入口结构可以显著增强旋风分离器流场的对称性,进一步达到提升性能的效果。但现有文献中关于双入口旋风分离器效率、压降的结论存在争议,从而限制了双入口旋风分离器的工程应用。

中国石油大学(北京)孙国刚教授团队长期致力于新型旋风分离器的研发,经大量研究发现,前人在对比单、双入口旋风分离器时通常将双入口结构采用不同的蜗壳包角,这是产生上述争议的主要根源。该发现为对称入口旋风分离器的设计提供了理论支持。

相关成果发表在PARTICUOLOGY Volume77。欢迎感兴趣的读者扫描下方二维码进入ScienceDirect官网阅读、下载!

研究背景

旋风分离器是利用离心力使气、固分离的设备,广泛应用于流化催化裂化、循环流化床、天然气除尘等领域,其造价低、结构简单、便于维修,尤其适用于高温高压环境。随着近年来节能减排要求的提高,旋风分离器的性能亟待提升。旋风分离器内部存在旋进涡核(Process vortex core, PVC)和旋涡尾端摆动现象,因此加剧了底部颗粒的返混,弱化了分离性能。增强流场对称性能够抑制PVC和旋涡尾端摆动现象,从而提高性能,而入口是传统旋风分离器唯一不对称处,因此采用对称入口结构可以有效提高流场对称性以及分离性能。

然而,在讨论单、双入口旋风分离器性能时,有学者认为相同结构尺寸、入口面积以及气量条件下,对称入口降低了旋风分离器的效率和压降,也有学者则认为对称入口旋风分离器压降和效率升高。由此,造成目前双对称入口旋风分离器的性能效果尚不明确,严重阻碍了对称入口旋风分离器的设计,不利于新型旋风分离器的发展。因此,有必要探寻引起上述争议的根源。

本文亮点

1、对称双入口结构设计并非总能提高旋风分离器的分离效率。

2、90°蜗壳双入口、直切(0°蜗壳)双入口结构能够提高旋风分离器分离效率和压降;180°蜗壳双入口则降低了旋风分离器的分离效率和压降。

3、基于工业尺度的模拟研究,使旋风分离器的设计更具有实用意义。

要点精读

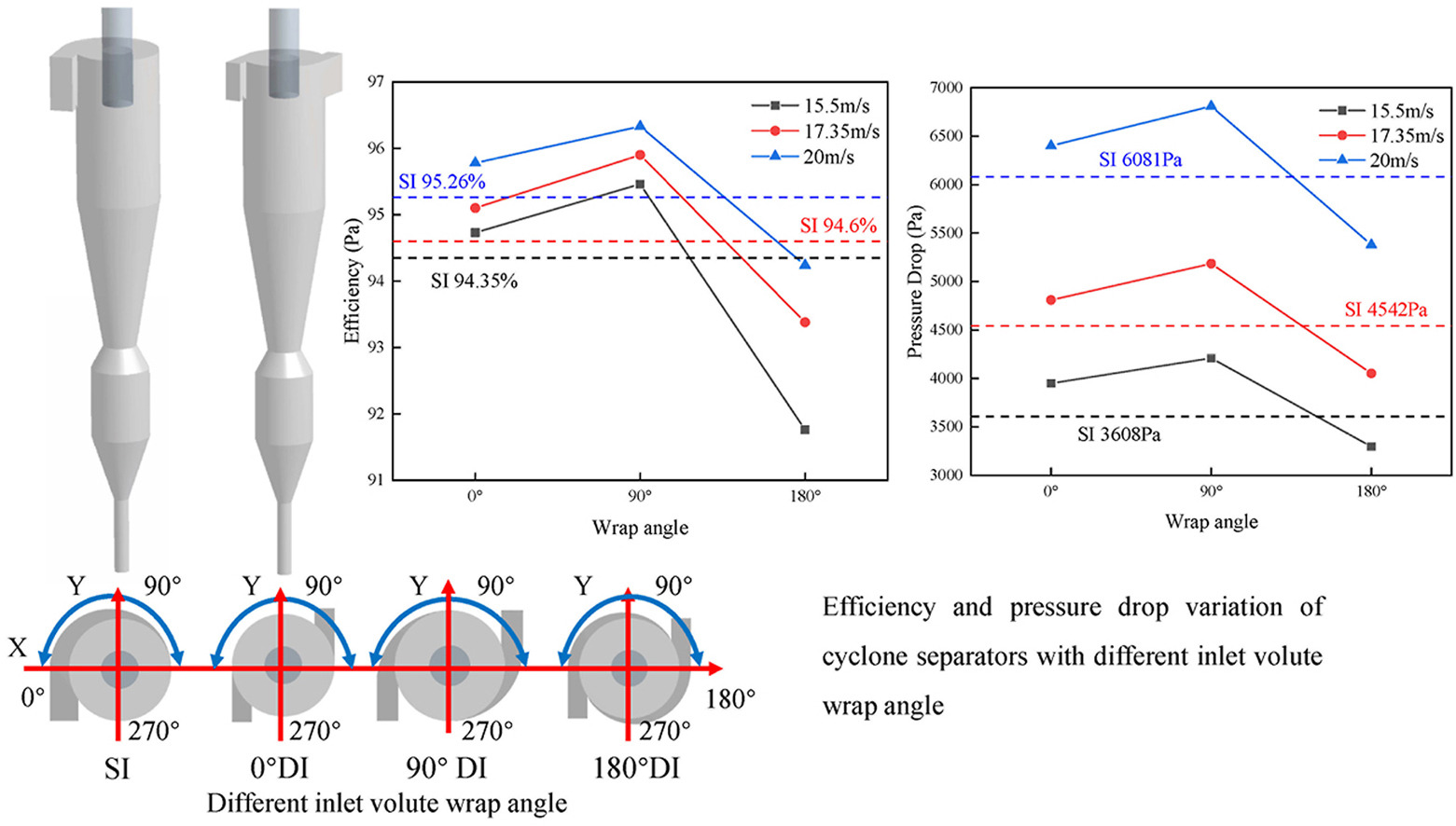

01 几何模型

选用工业尺度筒径D=900mm的旋风分离器,入口结构分别为单入口(SI)、直切双入口(0°SI)、90°蜗壳双入口(90°DI)和180°蜗壳双入口(180°DI),其中,直切双入口可视为包角为0°的蜗壳双入口。设定所有旋风分离器入口总面积相同,并根据单入口的入口高宽比计算得到双入口的入口高度和宽度;各旋风分离器升气管插深与入口高度一致;其它结构尺寸均保持一致。采用雷诺应力模型和离散颗粒模型模拟气体和颗粒运动。

图1. 几何模型

02 研究结果

2.1 效率和压降

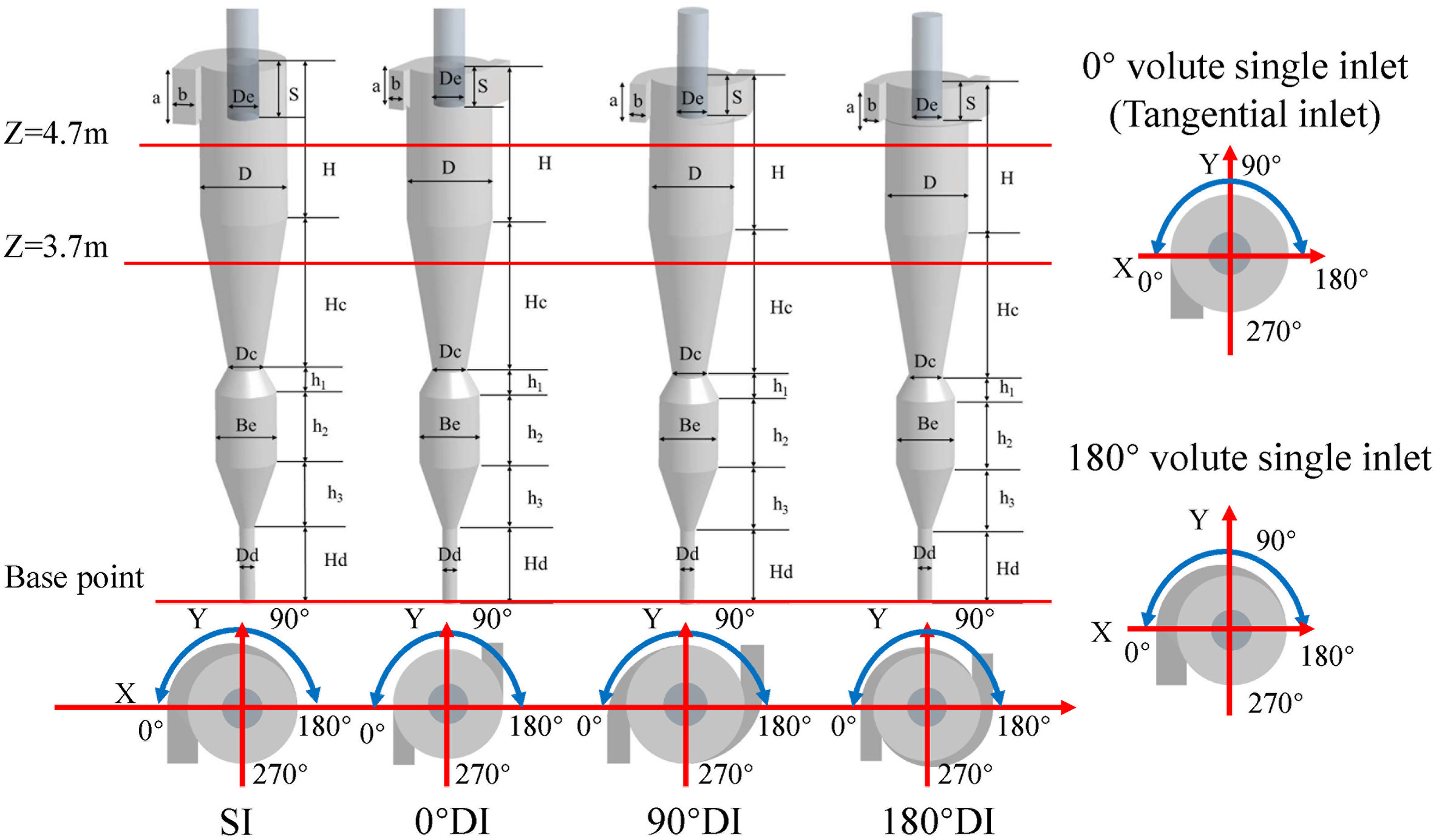

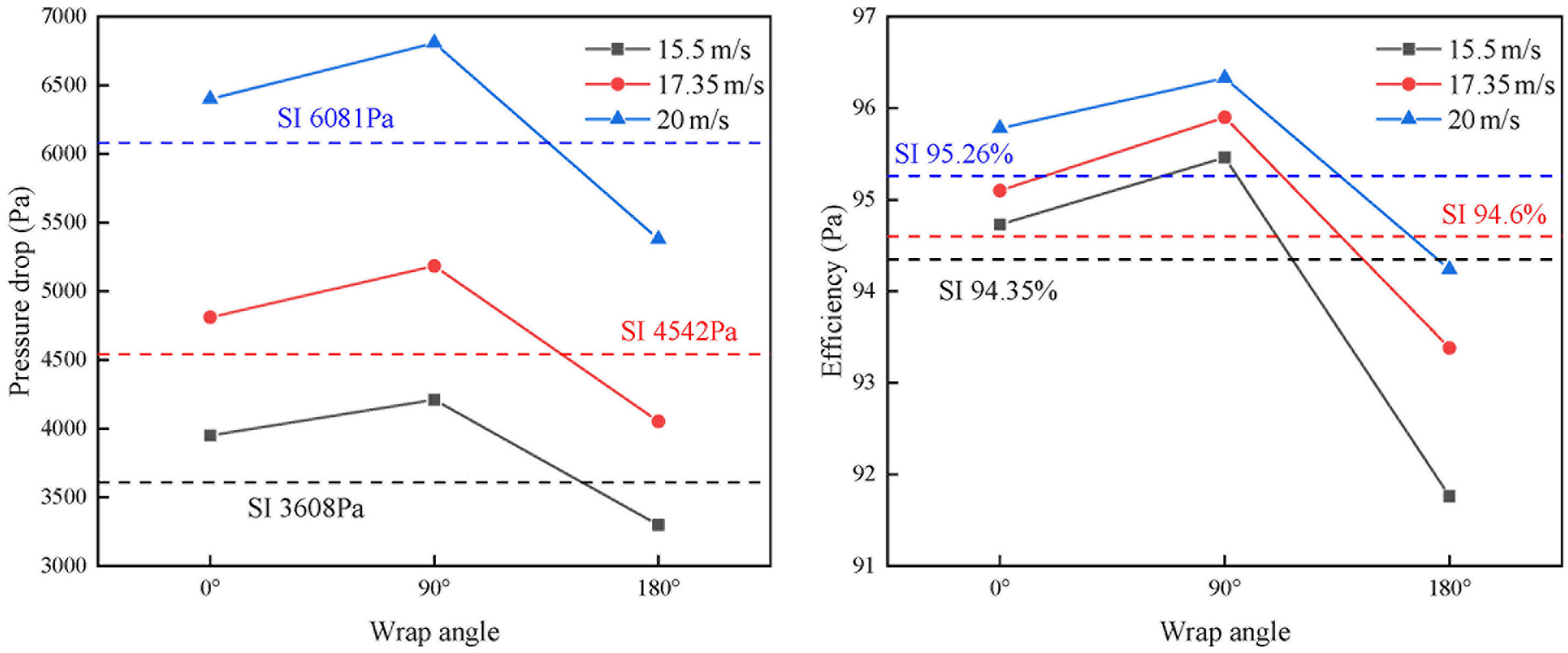

以入口蜗壳包角为横坐标,旋风分离器的压降和分离效率为纵坐标,得出压降和效率的性能曲线,如图2所示。虚线分别代表单入口旋风分离器的压降和效率,虚线颜色与双入口旋风分离器不同入口气速下的曲线颜色相对应。同入口气速下对比各旋风分离器,其分离效率和压降排序为:90°蜗壳双入口>直切双入口>单入口>180°蜗壳双入口。

以往研究者并未发现180°蜗壳双入口降低了分离效率,由此结果也解释了文献中双入口旋风分离器性能结果存在争议的原因。因此也获知,双入口结构并非总能提高旋风分离器效率,还取决于入口形式。

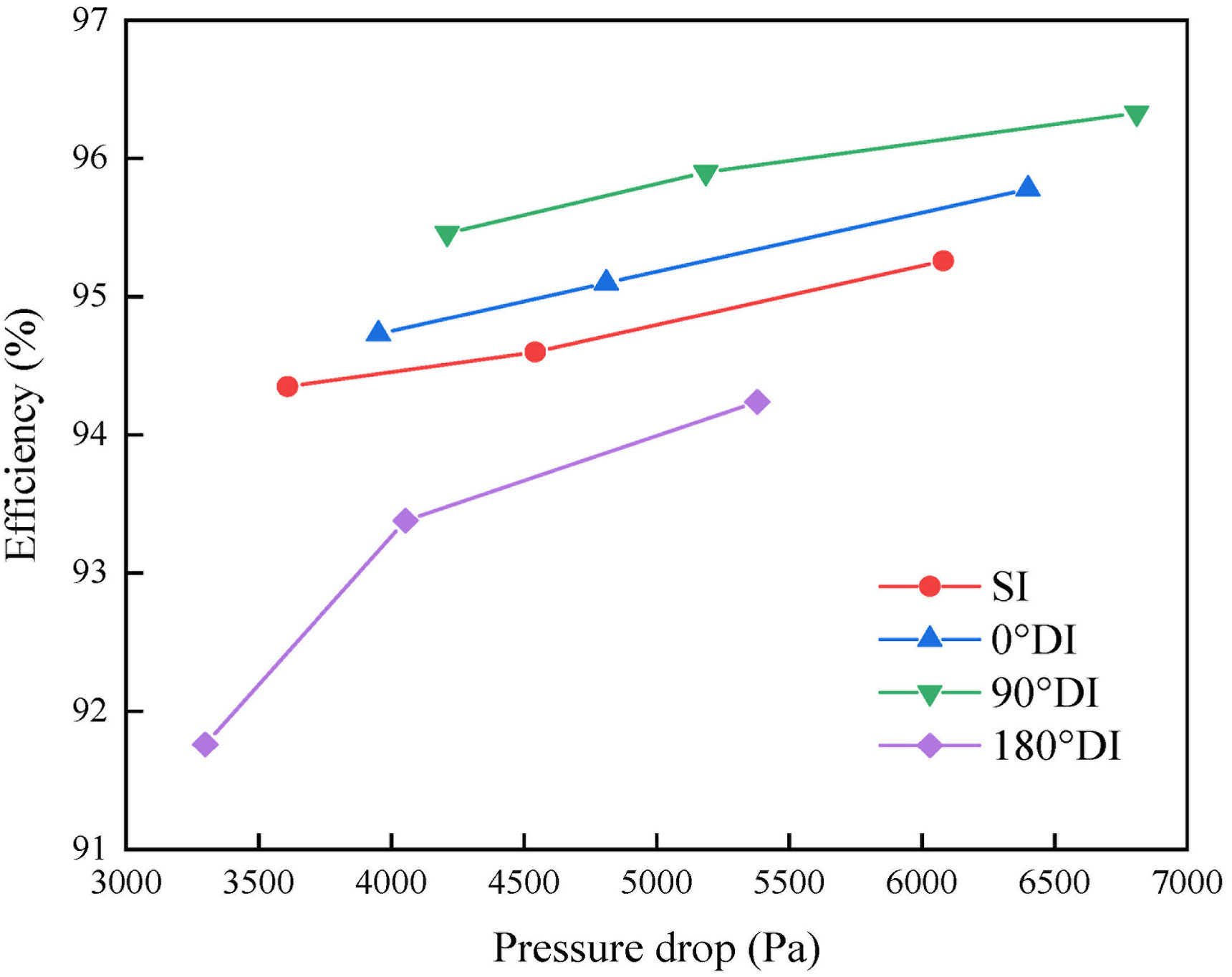

图2. 压降和效率

同压降条件下,旋风分离器分离效率越高,消耗相同能量下具有的分离能力越强,综合性能也越好。压降升高,各旋风分离器的分离效率均提高,见图3,各旋风分离器的综合性能优劣排序为:90°蜗壳双入口>直切双入口>单入口>180°蜗壳双入口。因此,实际应用时应优先采用90°蜗壳双入口和直切双入口,而不建议采用180°蜗壳双入口。

图3. 旋风分离器的综合性能

2.2 流场

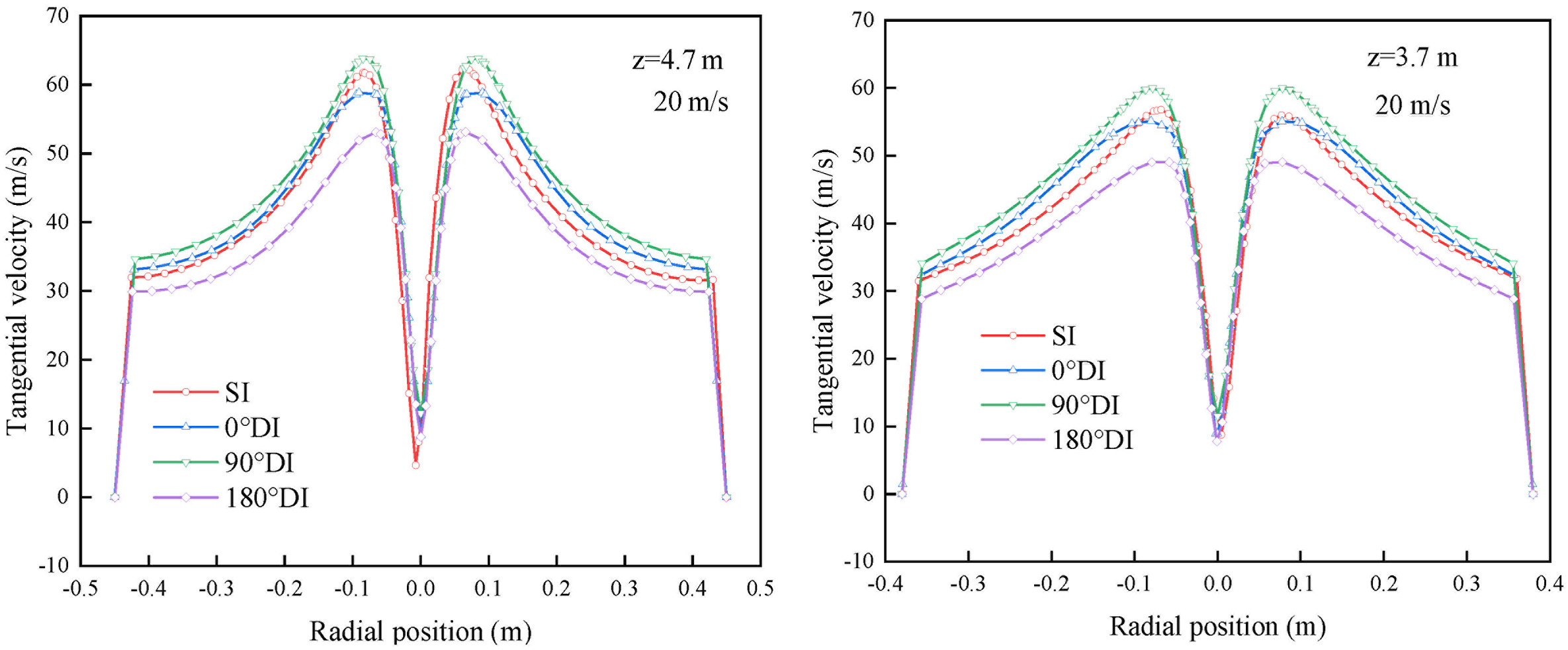

单入口和三种双入口旋风分离器于两个截面处的切向速度分布形态一致,均为“兰金涡”,如图4所示,由此可见,不同双入口形式对切向速度的分布形态无影响。对于截面中心处的内旋流,单入口和三种双入口旋风分离器在同径向位置的切向速度趋于相同;而对于外旋流,入口形式则对旋风分离器的切向速度有明显影响,排序为:90°蜗壳双入口>直切双入口>180°蜗壳双入口。

与单入口旋风分离器相比,90°蜗壳双入口和直切双入口分离器内的切向速度较高,二者的分离效率和压降也高;而180°蜗壳双入口分离器内切向速度较低,其分离效率和压降也低。由此表明,入口结构形式引起双入口分离器内切向速度的改变,进一步造成双入口旋风分离器的不同性能。

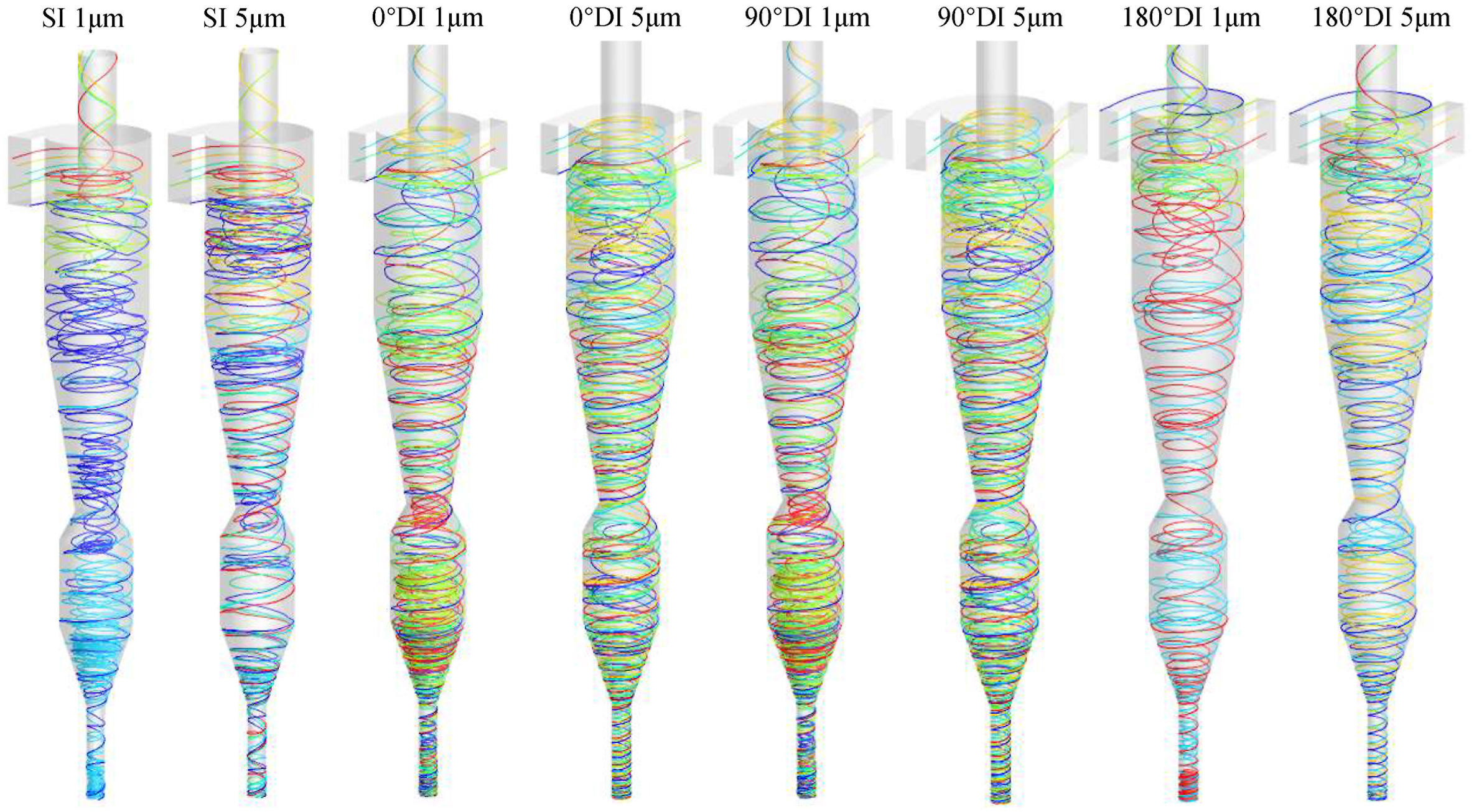

图4. 不同入口旋风分离器内切向速度

与单入口旋风分离器相比,90°蜗壳双入口和直切双入口分离器捕集颗粒较多,而180°蜗壳双入口分离器捕集颗粒较少。图5显示了旋风分离器中颗粒轨迹,三种双入口分离器内颗粒逃逸方式均随短路流逃逸,而单入口分离器内颗粒除短路流逃逸外,部分颗粒进入分离空间一段距离后汇入内旋流而逃逸,造成非短路流逃逸。由此可见,双入口结构降低了非短路流逃逸的颗粒数量,是对称双入口效率提升的原因。180°蜗壳双入口虽然也降低了非短路流逃逸颗粒,但较低的切向速度使分离到壁面的颗粒减少,促使更多颗粒通过短路流逃逸,从而使效率降低。

图5. 旋风分离器内颗粒轨迹

总结展望

选用工业尺度旋风分离器,入口结构分别为单入口(SI)、直切双入口(0°SI)、90°蜗壳双入口(90°DI)和180°蜗壳双入口(180°DI),在保持入口总气量和入口总面积相同条件下,与单入口结构相比,90°蜗壳双入口和直切双入口结构提高了旋风分离器切向速度,进一步提高了分离效率和压降;而180°蜗壳双入口结构则降低了切向速度,从而降低了分离效率和压降。因此,应根据具体情况选择合适的入口结构类型,才能达到对称双入口旋风分离器的预期性能。

通过改变结构的对称性而增强流场的对称性、减弱二次流动是对称入口结构提升旋风分离器性能的根本原因。因此,对称三入口、四入口等都有可能改善旋风分离器的流场。那么,如何选取合适的入口数量呢?鉴于本文的结论,后续将研究入口形式对不同对称入口数量旋风分离器性能的影响,最终获得最佳对称入口数量和入口形式的选取方法。

通讯作者

孙国刚,中国石油大学(北京)教授、博士生导师;中国颗粒学会理事,中国化工学会化学工程专业委员会非均相分离专业组成员,中国石油学会石油化工设备专业委员会委员,《中国粉体技术》、《化工装备技术》编委。2004-2008年期间被聘为加拿大the University of New Brunswick 兼职教授 (Adjunct Professor)。研究工作获得过国家科技进步贰等奖2次、省部级一等奖3次、二等奖5次、三等奖5次;2004年获得中国颗粒学第三届“中国青年颗粒学奖”;2005年入选美国Marquis Who’s Who in Science and Engineering;2016年获中国颗粒学会技术发明“一等奖”;2017年获中国化工学会全国非均相分离专业组30周年“杰出贡献奖”;2018年获绿色矿山科技奖一等奖,同年获中国石油和化学工业联合会科技进步一等奖。主持和参与完成了包括国家自然科学基金、国家重大基础“973”课题、中国石化集团公司攻关课题20余项及若干企业委托项目。先后在AIChE Journal、Chemical Engineering Journal 、Powder Technology、科学通报、化工学报、石油学报等期刊发表论文120多篇,其中SCI及EI收录60多篇;申请专利31项,获授权18项。

供稿:原文作者

编辑:《颗粒学报》编辑部

文章信息

Wang, Z., Sun, G., Song, Z., Yuan, S., & Qian, Z. (2023). Effect of inlet volute wrap angle on the flow field and performance of double inlet gas cyclones. Particuology, 77, 29-36. https://doi.org/10.1016/j.partic.2022.08.006.