Particles in composite polymer electrolyte for solid-state lithium batteries: A review (Open Access)

Nan Meng(孟楠), Xiaogang Zhu(朱小刚), Fang Lian(连芳)

Keywords: Particles; Composite polymer electrolyte; Ionic conductivity; Interaction; Interface; Solid-state batteries

DOI: 10.1016/j.partic.2021.04.002

固态锂电池以较高的安全性、能量密度以及较长的循环寿命被认为是最具发展前景的能量储存与转换装置之一,其中固态电解质的发展对固态锂电池的设计和商业化应用至关重要。复合聚合物电解质(CPE)将无机颗粒与固态聚合物电解质复合,不仅继承了聚合物电解质的高柔顺性、可加工性和强粘附性等优点,同时其离子电导率、机械性能和安全性也进一步提高,从而提升了电池体系的安全性、耐久性以及能量密度。

北京科技大学连芳教授团队在PARTICUOLOGY上发表的综述文章,总结了颗粒的性质,包括种类、尺寸、比例、形貌对CPE性能的影响,揭示CPE离子电导率、机械性能、热稳定性、电化学稳定性、以及电解质与正负极界面相容性的改善机理,深入剖析了颗粒与体系中聚合物基体以及锂盐之间的相互作用及其影响。同时,对CPE的新型复合和制备方法进行了综述。旨在从颗粒的角度进一步挖掘高性能CPE的设计方法,推进固态锂电池的发展。

本文已OA,欢迎感兴趣的读者扫描下方二维码进入Science Direct 官网免费阅读、下载!

文章简介

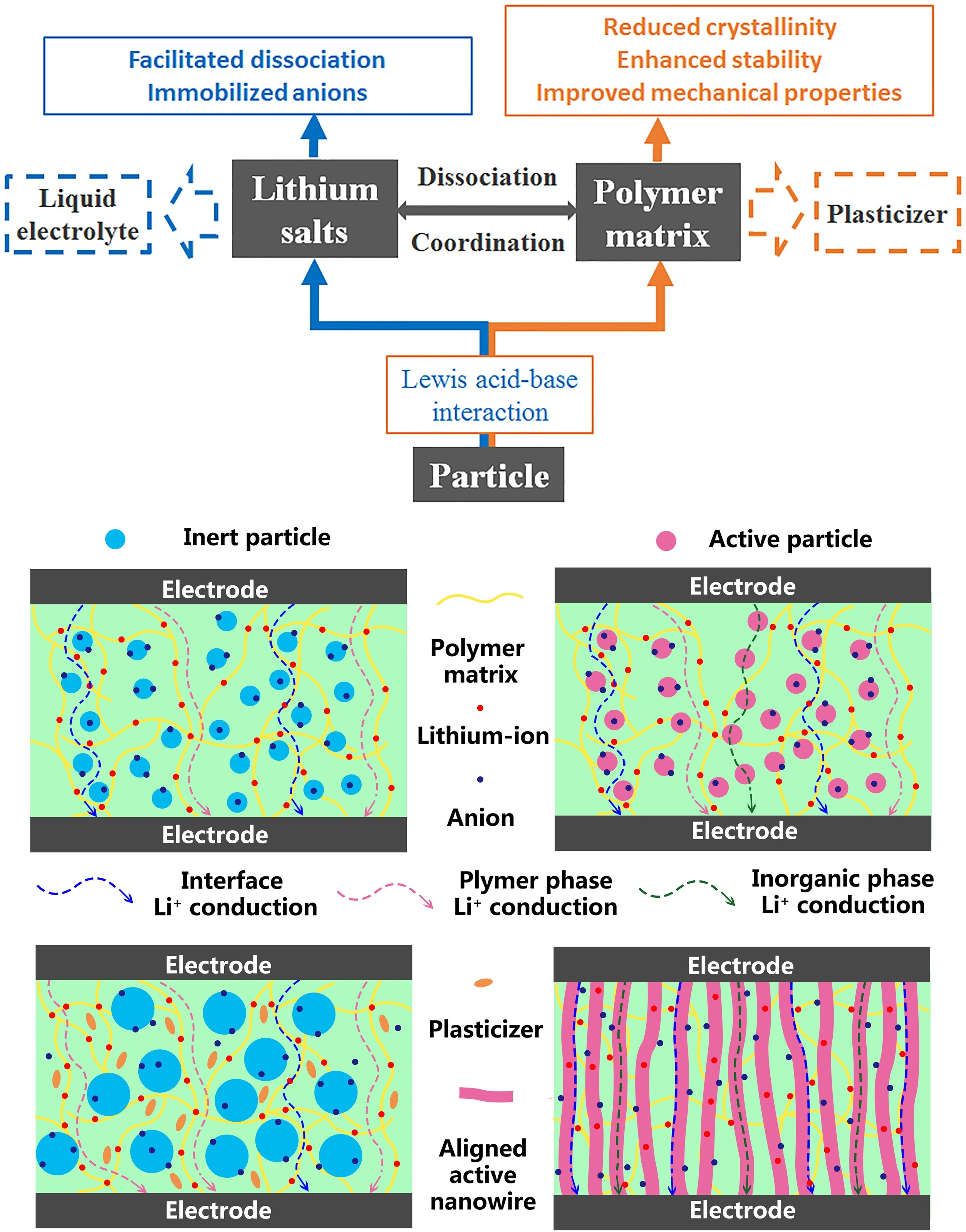

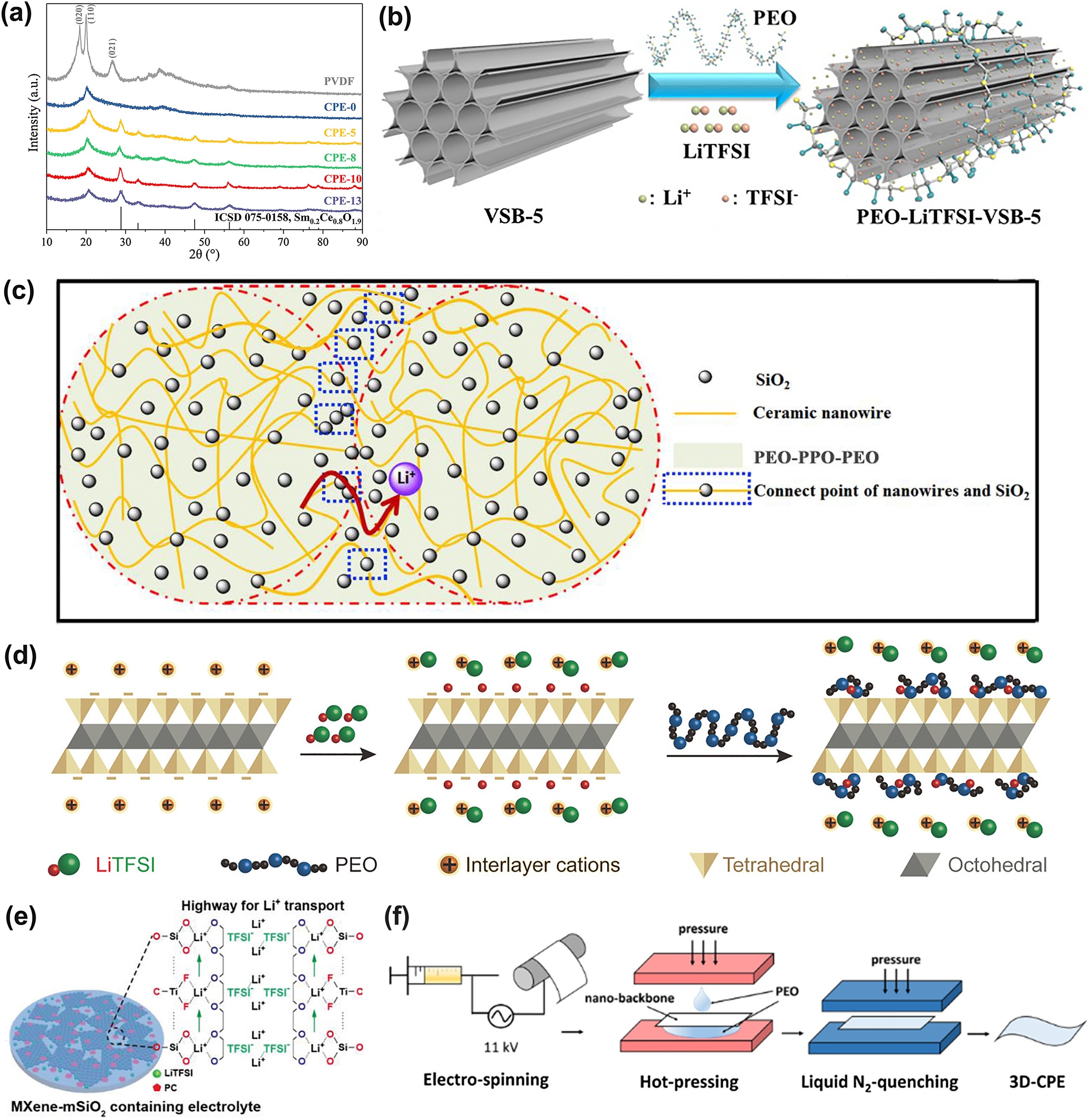

本综述首先从颗粒的种类即惰性颗粒与活性颗粒出发,总结了颗粒与电解质体系中的其它组分包括聚合物基体和锂盐的相互作用、及其对锂离子传输的影响,如图1所示。接着,从颗粒的基本理化指标,包括颗粒尺寸、占比以及形貌,详细综述了颗粒对CPE的机械性能、热稳定性和电化学稳定性、及界面稳定性的影响机制。最后,介绍了一些创新性的颗粒改性策略和复合电解质的制备方法,并展望了CPE在固态锂电池中的应用发展。

图1. 颗粒对复合聚合物电解质(CPE)中锂离子传输影响的示意图。

图文导读

1. 颗粒与聚合物的相互作用及其对CPE的影响

1982年业内首次将颗粒应用于聚合物电解质中以提高体系的机械性能和界面性能, 1998年Croce等人研究了纳米颗粒对聚氧化乙烯(PEO)基聚合物电解质离子电导率的影响,由此开启了将颗粒应用于CPE设计和制备的快速发展阶段。一般情况下,离子电导率较低的无机颗粒被分类为惰性颗粒,而陶瓷电解质颗粒由于具有离子传导作用被称为活性颗粒。

1.1 惰性颗粒:路易斯酸碱作用与界面的离子传导

PEO醚基主链具有较高的柔顺性并对锂盐具有较强的解离作用,但其较高的结晶性,降低了醚基官能团的运动能力,导致体系的室温离子电导率较低。向PEO基聚合物电解质中引入颗粒能够改善PEO链段结晶过程的动力学,提高电解质在室温下的离子电导率。而且,无机颗粒与锂盐阴离子和聚合物基体之间存在的路易斯酸碱效应,提高了电解质体系的锂离子迁移数和机械强度。常用于制备CPE的金属氧化物包括SiO2、Al2O3、TiO2、MgO和ZnO。在Croce等人的研究中,颗粒尺寸在5.8–13 nm的TiO2和Al2O3分别被作为固态增塑剂加入PEO-LiClO4电解质中,其离子电导率在50 °C达到10−4S cm−1 数量级。

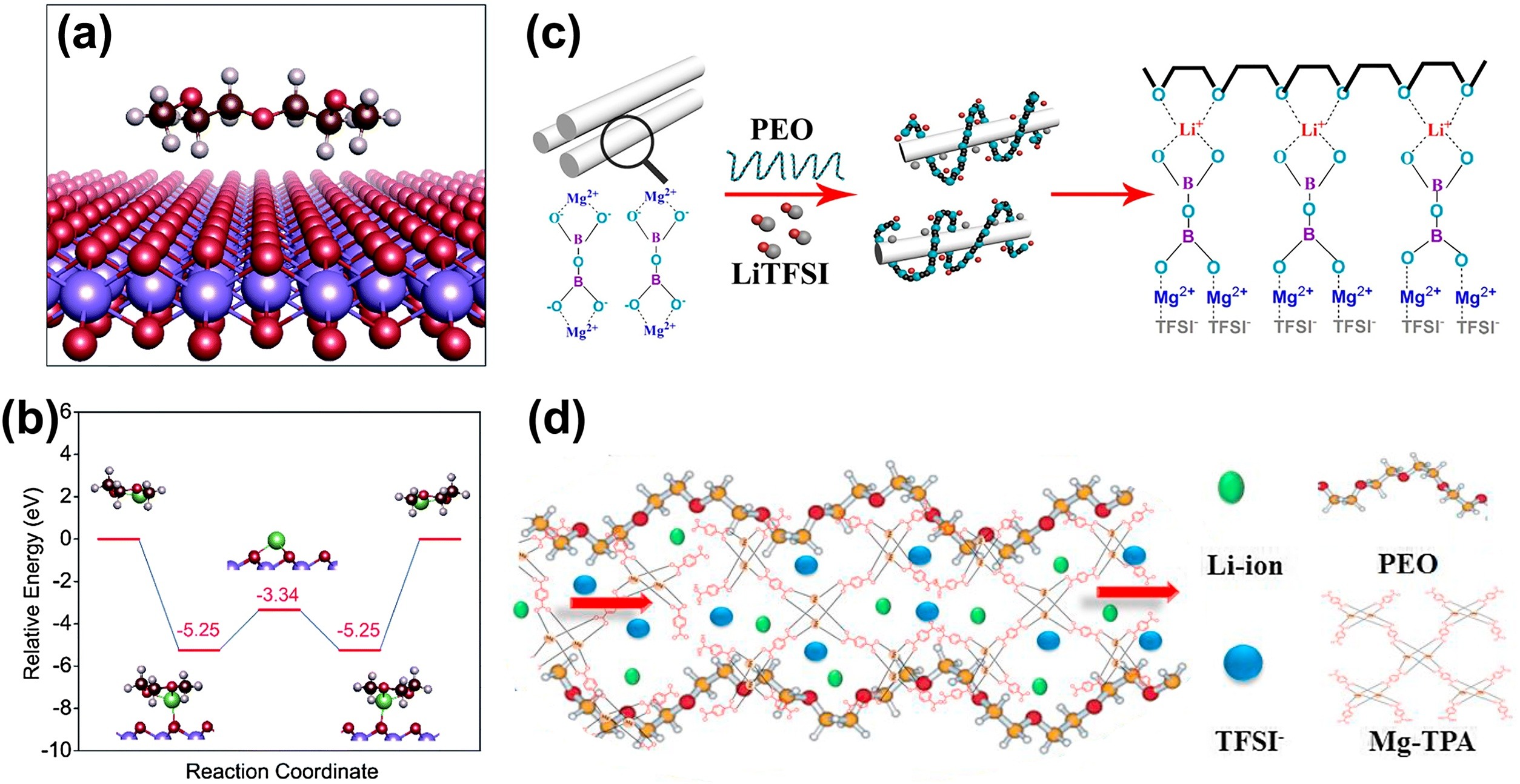

此外,MnO2颗粒表面可吸附和脱附锂离子,从而提升锂离子在聚合物链段上的运动能力,如图2(a)所示,密度泛函理论(DFT)计算结果表明PEO和MnO2颗粒之间存在相互作用,降低了PEO结晶性,同时MnO2颗粒可作为聚合物链段的连接结点,从而提高电解质体系的热稳定性和机械性能。而且,一些惰性颗粒表面具有丰富的氧原子或者羟基基团,这些基团能够在颗粒与聚合物的界面上形成锂离子的传导通道,如图2(c)所示。但是过多颗粒在CPE中容易发生团聚,降低了聚合物链段运动的自由体积和锂离子渗流,导致体系的离子电导率下降。

图2.(a)PEO/MnO2复合物的优化结构;(b)PEO/MnO2复合物中锂离子传导势垒;(c)复合Mg2B2O5的CPE中锂离子的迁移;(d)金属有机框架中锂离子传导的示意图。

除了常见的氧化物惰性颗粒,金属有机框架材料由于具有较大的比表面积、较好的化学和热稳定性、介孔表面丰富的官能团以及低电子电导率等优势,同样可作为惰性颗粒应用于CPE中。金属有机框架中的路易斯酸官能团能够与聚合物基体和锂盐之间发生相互作用,从而提高CPE的离子电导率。但是需要注意的是,金属有机框架上丰富的反应位点可能与聚合物链段产生过强的相互作用,反而导致锂离子的迁移能力下降。

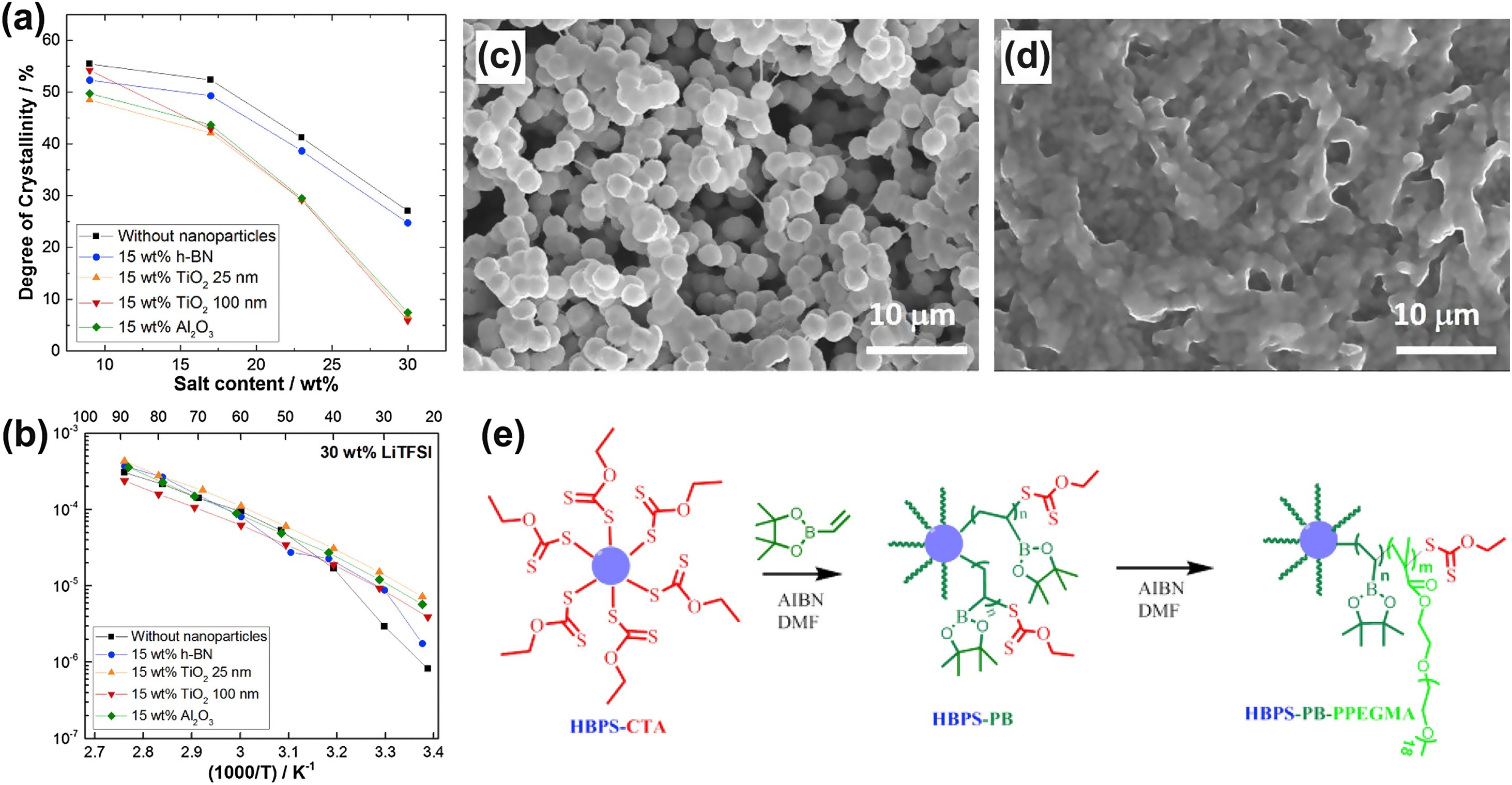

除了PEO,其他具有结晶性的聚合物基体如聚己内酯(poly(ε-caprolactone),PCL)同样能够通过与颗粒复合的方式提升其作为电解质的性能。如图3(a)所示,在引入锂盐之外,加入惰性颗粒能够进一步降低聚合物基体的结晶性。聚偏二氟乙烯(PVDF)中丰富的氟基基团能够有效地解离锂离子,而且氟基带来了较强的分子间和分子内作用力,能够进一步提高电解质体系的机械强度和加工性,因此PVDF也是在复合电解质设计中常用的聚合物基体。但是PVDF的链段运动能力较弱,而且结晶性较高,向PVDF基体中加入无机颗粒能够减少氟基之间的相互作用,并且有利于聚合物结晶相从α相转变成更有利于锂离子传导的β相和γ相。此外,PVDF在复合电解质中发生的部分脱氟化氢作用会进一步提高聚合物基体与锂盐和颗粒之间的相互作用。而且,如图3(c)和(d)所示,无机颗粒的加入能够使得聚合物电解质的形貌变得更加致密和平整,从而提高了电解质体系的离子电导率和机械强度。此外,惰性颗粒的路易斯酸碱作用能够束缚阴离子的传导,从而提升了电解质体系的锂离子迁移数和电化学稳定性窗口。近年来,一些新型聚合物基体集合了多种官能团,通过协同作用显著提升了复合电解质的性能。以此为基础,颗粒的加入解决了高柔性基团体系机械性能和加工性能较差的问题,因此可以放宽聚合物的高分子设计要求。

图3.(a)复合15 wt%纳米颗粒和不同浓度锂盐的CPE结晶性;(b)复合15 wt%纳米颗粒和30 wt% LiTFSI的CPE离子电导率;PVDF-HFP/LiTFSI中(c)不复合和(d)复合BN颗粒的微观形貌对比;(e)拓扑结构超枝化聚合物的合成示意图。

总的来说,惰性颗粒如氧化物、氮化物和金属有机框架颗粒,能够与聚合物链段产生路易斯酸碱作用,从而降低了聚合物链段的结晶性,并且在颗粒与聚合物基体的界面上可形成锂离子快速传输通道,提升复合电解质体系的离子电导率。此外,聚合物与惰性颗粒之间的相互作用还可以提高复合电解质体系的机械强度以及热稳定性和电化学稳定性。除了聚合物基体,颗粒同样能够与锂盐的阴离子发生相互作用,从而促进锂盐的解离并固定阴离子,最终提高电解质的锂离子迁移数并引导锂离子在金属锂负极表面的均匀沉积。简单来说,在为CPE筛选惰性颗粒时,优先考虑颗粒的化学稳定性与电化学稳定性,因此SiO2和Al2O3依然是CPE设计中最常被采用的惰性颗粒。

1.2 活性颗粒:额外的体相锂离子导体

无机晶态电解质即陶瓷电解质具有较高的离子电导率、接近于1的锂离子迁移数、优异的机械性能和电化学稳定性。但是在陶瓷电解质的制备过程中需要高温煅烧,而且较薄的陶瓷电解质膜的加工性更差,并且陶瓷电解质的刚性和脆性导致电解质与电极之间的接触较差,进一步导致较高的界面电阻。此时,将无机固态电解质作为活性颗粒加入到CPE中,不仅克服了以上问题,而且能够在CPE中构建新的锂离子传输路径,提高CPE的离子电导率。以下按照活性颗粒的类别,分别对钙钛矿型、石榴石型、NASICON型和硫化物固态电解质颗粒复合聚合物电解质的研究进行介绍。

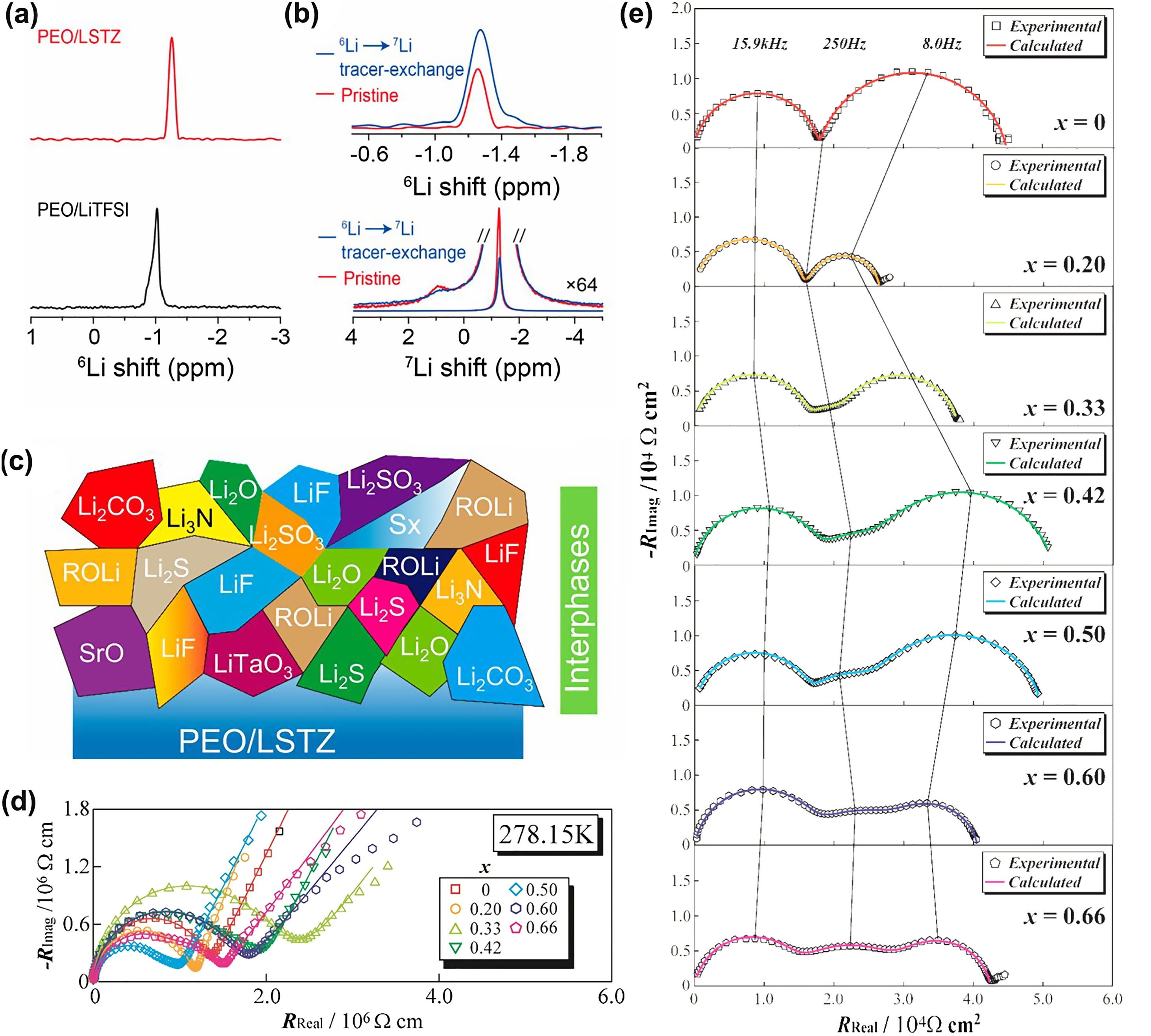

钙钛矿型固态电解质中,Li3xLa(2/3−x)(1/3−2x)TiO3 (LLTO)展现出较高的体相离子电导,达到10−3S cm−1,但是这种电解质体系与金属锂负极的稳定性较差。将LLTO活性颗粒与聚合物电解质复合,聚合物链段能够保护LLTO颗粒不被金属锂还原,而且LLTO中的Ta5+与聚合物链段和锂盐之间的相互作用,一方面可降低聚合物基体的结晶性,另一方面其与解离的阴离子产生相互作用、促进锂盐的解离,进而提高CPE的离子电导率。如图4(a)所示,钙钛矿型固态电解质与聚合物的复合能够防止其与金属锂的反应,形成更加稳定的固态电解质界面膜(SEI)。

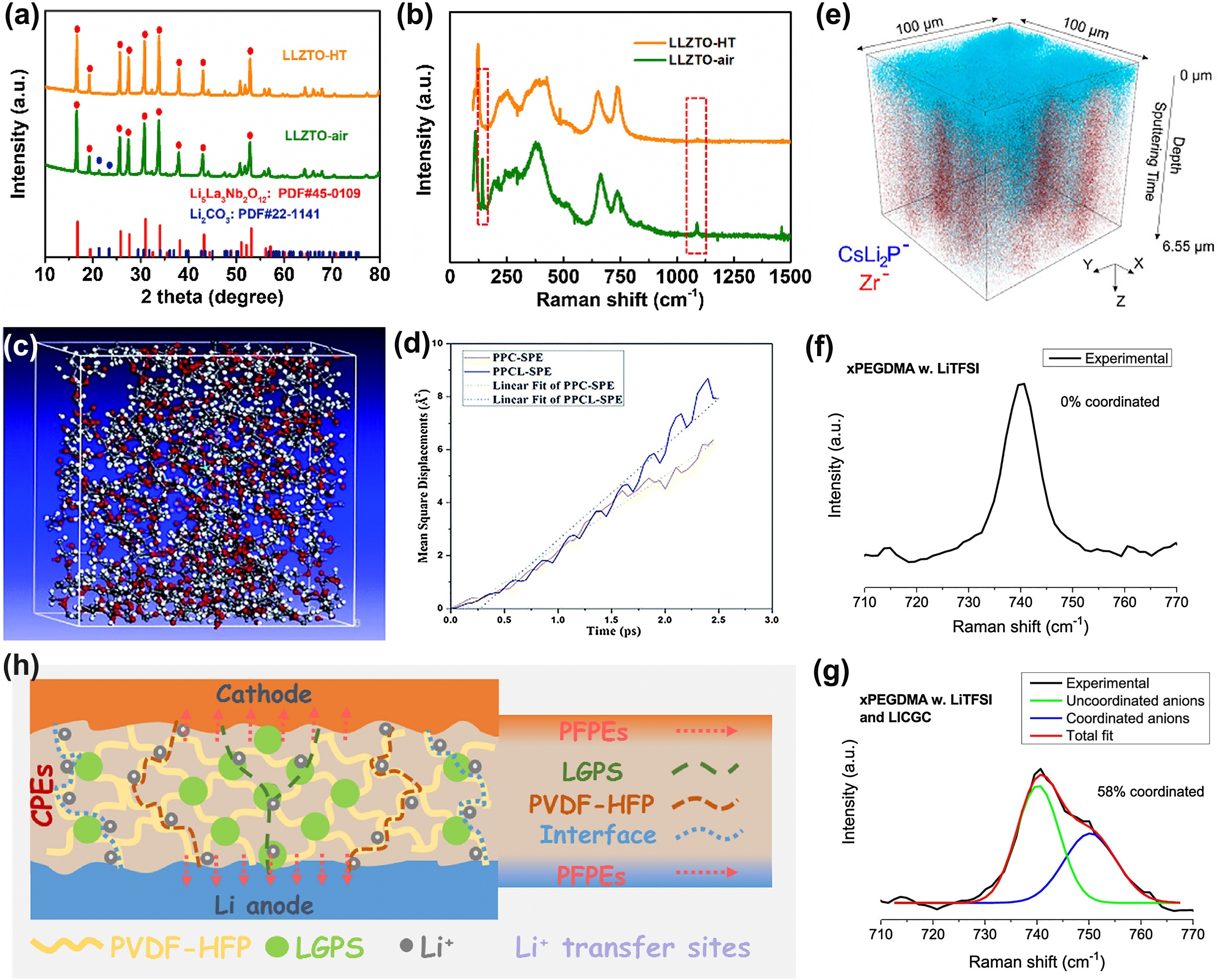

石榴石型无机固态电解质Li7La3Zr2O12 (LLZO)具有较高的室温离子电导率,达到10−4–10−3 S cm−1,而且与金属锂负极的相容性较好。但是LLZO在空气中并不稳定,具有高电导率的立方相LLZO容易转化为电导率较差的四方相LLZO,甚至转化为锂离子绝缘的表面层。为了提高电解质颗粒中具有高电导率的立方相比例,一般会对LLZO的Zr位掺杂Al3+, Ta5+和Nb5+等元素,例如石榴石型无机固态电解质如Li6.4La3Zr1.4Ta0.5O12 (LLZTO)具有更高的离子电导率和界面稳定性。当LLZO与聚合物相复合,锂离子从理论上来讲优先在具有高电导和高迁移数的无机相中传导,但事实上无机颗粒之间的晶界电阻成为严重阻碍锂离子传输的主要因素。具体地,CPE的交流阻抗图谱中会出现非对称型的半圆,如图4(d)和(e)所示,此半圆代表的晶界电阻随着CPE中LLZO颗粒浓度的提高以及测试温度的降低而增大。除了晶界电阻,LLZO颗粒表面的钝化层也会阻挡锂离子在颗粒与聚合物界面以及活性颗粒之间的传导。如图5(a)和(b)所示,通过高温焙烧以及惰性气体保护,降低LLZO颗粒表面钝化层中的Li2CO3,从而显著降低聚合物和活性颗粒的界面电阻,提高了CPE的离子电导率,同时也提升了CPE的电化学稳定性以及电解质体系与正负极的匹配性。

NASICON型无机固态电解质,如Li1.5Al0.5Ge1.5(PO4)3 (LAGP)和Li1.4Al0.4Ti1.6(PO4)4 (LATP)具有高离子电导、宽电化学窗口以及在空气中出色的稳定性。作为活性颗粒的引入能够提高CPE中自由离子的比例,从而提高电解质体系的离子电导率。

图4.(a)不同电解质的6Li图谱;(b)CPE在6Li金属电极中循环后的同位素交换追踪;(c)CPE与金属锂负极的SEI结构示意图;(d)5 °C下CPE在阻塞电极中的交流阻抗谱;(e)5 °C下CPE在锂/锂对称电池中的交流阻抗谱。

图5. LLZTO热处理前后的(a)XRD和(b)拉曼图谱;(c)PPC-LLZTO CPE 的3D结构示意图;(d)分子动力学模拟所得CPE中锂离子的均方位移;(e)金属锂表面SEI膜的三维立体成相;(f)不复合和(g)复合颗粒后锂盐的拉曼振动峰拟合结果;(h)在PVDF-HFP/LGPS CPE中锂离子传导的示意图。

通过将阴离子束缚在聚合物链段上,得到聚阴离子聚合物电解质,能够提高聚合物电解质的离子迁移数。但是大多数聚阴离子电解质中锂离子的解离能较高,使得电解质体系中的载流子浓度较低。如图5(f)和(g)所示,通过颗粒与聚阴离子基团之间的路易斯酸碱作用,能够提升聚阴离子电解质中锂离子的解离程度,从而提升电解质体系的离子电导率。

最近,硫化物无机固态电解质由于其极高的离子电导率而引起了研究者的广泛关注,例如Li10GeP2S12 (LGPS)的室温离子电导率高达1.2×10−2 S cm−1。但是,硫化物固态电解质在空气中的化学稳定性很差,其电化学稳定窗口仅有1.7–2.1 V (vs. Li/Li+),而且硫化物固态电解质与金属锂接触时会发生分解,无法形成稳定的SEI膜。虽然将硫化物固态电解质应用于CPE能够避免以上的问题,但是硫化物固态电解质容易与极性溶剂发生反应,使得CPE的制备面临严峻的考验。而使用氟基溶剂,能够减轻极性溶剂中氧原子的亲核性,从而提升硫化物固态电解质在溶液中的稳定性。同时,全氟溶剂也能够提升硫化物固态电解质与电极界面的匹配性,减小界面电阻,从而提高电池的循环寿命和倍率性能。

将活性颗粒与聚合物基体相复合,能够保护无机固态电解质不与空气或电极直接接触,防止无机固态电解质在界面上的化学分解,而且在颗粒体相间以及颗粒/聚合物界面上形成新的锂离子传输通道。同时,与惰性颗粒相同,活性颗粒也能与聚合物链段和锂盐之间产生路易斯酸碱相互作用,从而进一步提升CPE的性能。

1.3 使用颗粒稳定电解质与电极的界面

在固态锂金属电池中,电解质与电极的固固界面对电池的电化学性能至关重要。颗粒与聚合物链段和锂盐的相互作用,不仅能够提升电解质的性能,而且能够提高其与电极的界面稳定性,从而显著提升固态电池的循环性能、能量密度和安全性。尤其是在电解质与金属锂负极的界面,颗粒能够提升电解质体系的机械性能,并提高电解质的离子电导率和锂离子迁移数,促进锂离子在锂负极界面上的均匀分布,从而延迟金属锂枝晶的成核时间。

聚丙烯腈(PAN)中刚性的腈基基团具有极高的抗氧化稳定性,但是腈基与金属锂会发生反应,而且刚性的主链使得PAN基聚合物电解质的离子电导率较低。如图6(g)所示,使用与金属锂负极相容性好的氮化硼纳米片,不仅能够保护PAN不与金属锂直接接触,而且能够促进锂离子在电解质中的传输。

除了为聚合物基体提供物理防护,颗粒同样能够阻挡金属锂枝晶的生长。如图6(h)所示,利用颗粒在CPE制备过程中的自然沉降,颗粒会在金属锂一侧形成富颗粒保护层,这层保护层不仅具有较高的机械强度,而且促进锂离子在金属锂负极的表面均匀分布,从而显著地抑制金属锂枝晶的生长。而在正极侧,颗粒将吸附杂质、并与聚合物基体产生相互作用,可扩宽CPE的电化学稳定窗口,使得电解质体系能够匹配高电压电极材料,提升固态电池的能量密度。

图6.(a)–(f)复合了不同直径和浓度氧化铝纳米线的CPE中锂枝晶生长的模拟图;(g)PAN基CPE的结构示意图;(h)多层结构CPE在固态电池中的结构示意图,及(i)其在LiCoO2/Li中的循环性能;(j)不同电解质与金属锂负极的界面;金属锂在(k)CPE和(l)电解液中循环后的AFM图。

2. 颗粒特征对CPE的影响

2.1 颗粒的尺寸

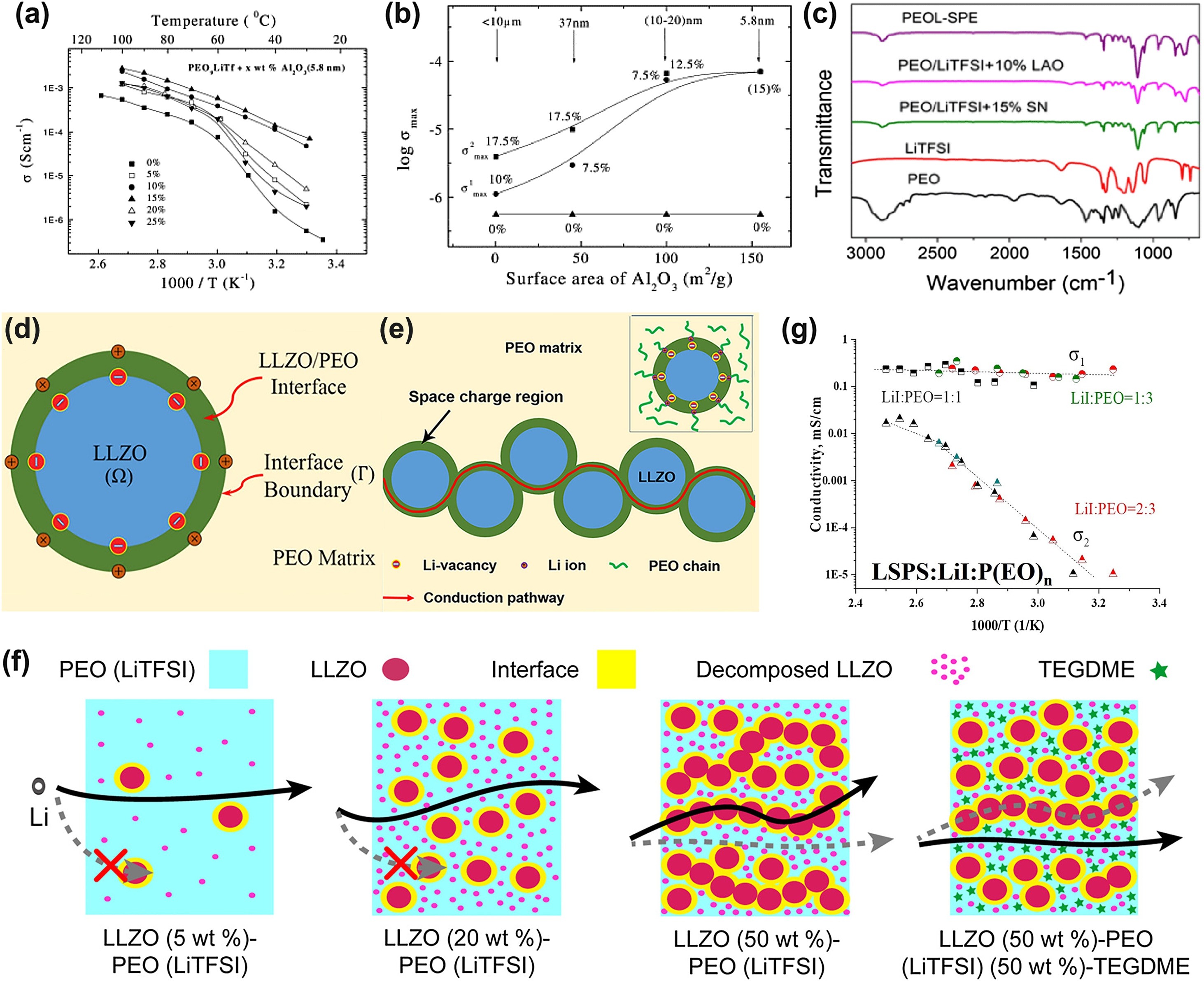

在复合了惰性颗粒的CPE中,锂离子主要通过聚合物相或者是颗粒与聚合物的界面进行传导,因此体系离子电导率的提高主要依赖于惰性颗粒的表面积。颗粒的粒径越小,其表面积越大,且与聚合物的相互作用越强,体系中就具有更多利于锂离子迁移的界面。早期的研究证实,如图7(b)只有惰性颗粒的尺寸达到纳米级,CPE的离子电导率才会有显著的提升。值得注意的是,当颗粒尺寸为数十纳米时,继续减小颗粒的尺寸并不能进一步提升体系的性能,而且纳米颗粒容易在CPE中团聚。引入增塑剂可降低聚合物体系的结晶性,并促进锂盐的解离,从而帮助微米级颗粒发挥对CPE性能的提升作用。

与惰性颗粒不同,活性颗粒与聚合物电解质复合呈现不同的锂离子传导机理,包括通过颗粒体相传导和界面传导。如图7(c)所示,在活性颗粒与聚合物基体的界面上会形成空间电荷层,并逐渐减薄,最终在颗粒的最外层形成新的平衡态。由于活性颗粒和聚合物基体中锂离子传导的自由能不同,活性颗粒晶格锂离子会迁移到颗粒表面,在晶格中留下带有负电荷的空位,同时颗粒表面富集带有正电荷的离子。如图7(e)所示,颗粒与聚合物基体间形成的空间电荷层为锂离子提供了一条新的传导路径,而空间电荷层中的缺陷浓度也影响着CPE的离子电导率。但是,空间电荷层同时也影响了活性颗粒与聚合物基体之间的锂离子传导。因此,一般在富聚合物的CPE中常采用粒径小的活性颗粒,以获得更大的颗粒-聚合物界面面积,从而提升体系的离子电导率。

然而,当大量的活性颗粒被应用于CPE中时,活性颗粒的体相成为了锂离子传导的主要路径,这种情况下常采用微米尺寸的活性颗粒,以避免过于丰富的界面造成体系阻抗增加的现象。大尺寸的活性颗粒不仅能够降低晶界阻抗对锂离子传导的阻碍,而且可以形成定向排列进一步促进锂离子的传输。

2.2 颗粒比例

提升CPE中颗粒的比例能够增强颗粒与聚合物基体或者锂盐的相互作用。但是高浓度的颗粒在CPE中易产生团聚,导致颗粒的比表面积降低、并阻碍锂离子的传导。因此,CPE的离子电导率一般情况下先随着颗粒比例的增加而升高,当达到某一比例后,体系的离子电导率反而下降。在使用了活性颗粒的CPE中,研究表明,随着颗粒比例的提升,当活性颗粒的质量比超过聚合物基体时,锂离子的传导路径从聚合物和界面转变为活性颗粒相,这种CPE被称为“polymer-in-ceramic” 体系。如图7(f)所示,当活性颗粒的比例较低时,颗粒主要发挥填料和额外锂源的作用;而在高活性颗粒比例下,活性颗粒成为锂离子传导的主要路径。

图7.(a)PEO/Al2O3CPE不同温度下离子电导率的变化;(b)离子电导率随Al2O3颗粒比表面积的变化。(c)PEO基CPE的红外光谱;(d)LLZO-Ga颗粒表面空间电荷层的示意图;(e)锂离子在空间电荷层中的传导路径;(f)不同活性颗粒比例对锂离子传导路径的影响;(g)活性和惰性颗粒复合CPE离子电导率的阿伦纽斯曲线。

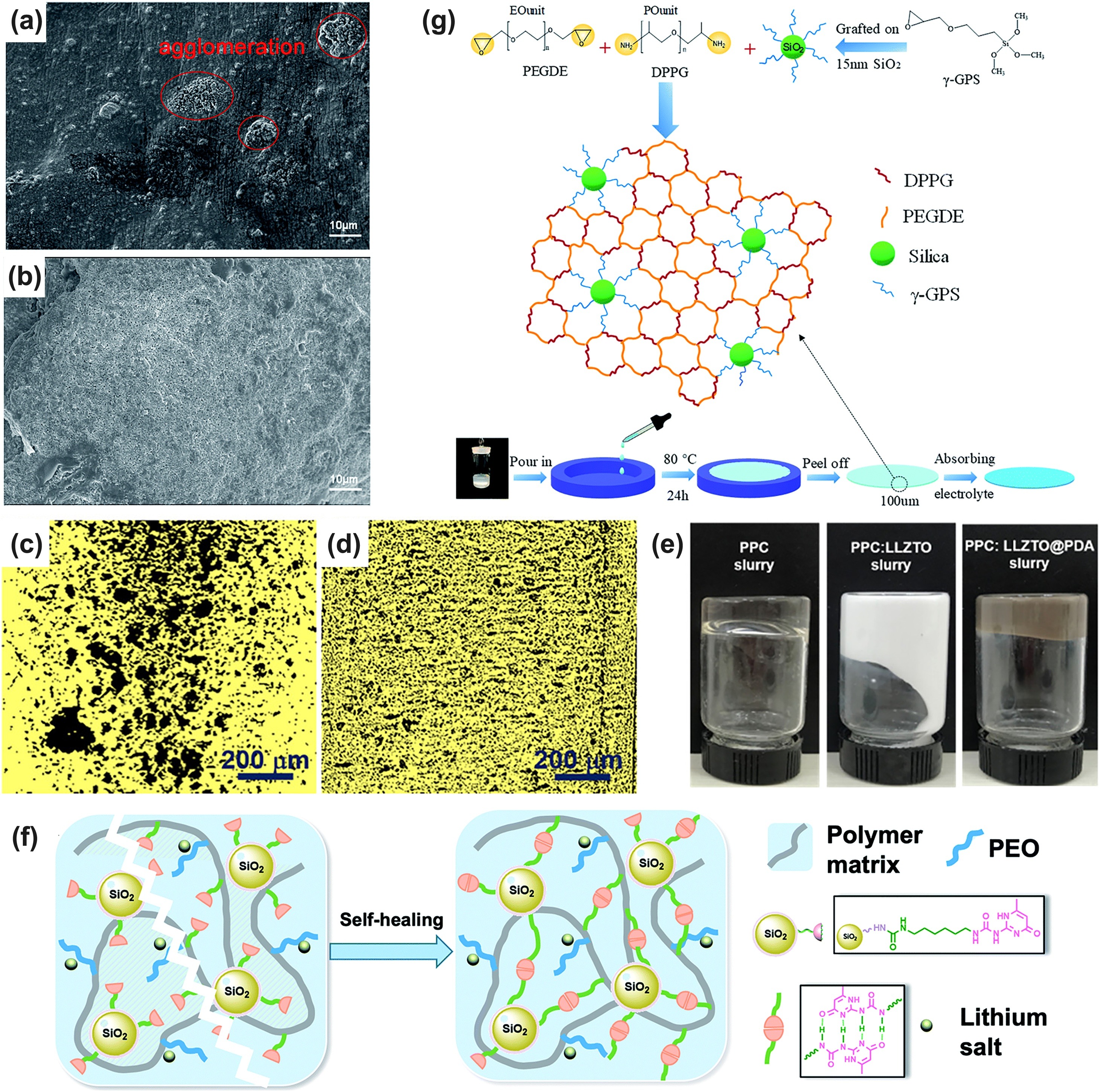

除了离子电导率,颗粒的尺寸同样对CPE的机械强度具有显著的影响,从而决定了体系的加工性和电池的安全性。在之前的研究报道中对机械性能的测试方法有不同的测试标准和参数设置,因此需要注意机械性能包括机械强度、柔顺性和弹性等测试数据的可比性。而且过量颗粒添加到聚合物电解质中易产生团聚,造成颗粒不均匀分布,反而使得体系的机械强度降低。因此,CPE的制备过程特别是涂覆和干燥环节应特别注意颗粒的分布,保证颗粒在聚合物基体中均匀分散。

2.3 颗粒的形貌

控制颗粒形貌成为提升CPE性能的有效方法之一。零维的纳米颗粒容易发生团聚,而且较难形成连续的离子传输通道,因此最近的报道中一维纳米线和纳米棒、二维纳米片以及三维颗粒网络结构在CPE的设计中均有较为广泛的关注。

与零维纳米颗粒相互独立不同,一维纳米线拥有连续的锂离子传输通道,能够在CPE中产生更有效的渗流网络。如图8(c)所示,将零维纳米颗粒和一维纳米线一同应用于构建双复合电解质,一方面,一维纳米线组成的多孔网络为CPE提供空间支撑和锂离子传输长程通道;另一方面,纳米颗粒能够增强纳米线和聚合物基体之间的相互作用,从而进一步降低聚合物的结晶性并提高CPE的离子电导率。

图8.(a)PVDF基CPE的XRD图谱。(b)锂离子在一维纳米棒中的传输示意图;(c)纳米线与纳米颗粒共同复合的CPE中锂离子的传输路径;(d)二维纳米片提升电解质离子电导率的机理;(e)纳米片表面锂离子的快速传输通道;(f)三维CPE的制备流程。

二维纳米片具有更大的活性界面面积,且伴随聚合物基体形变不容易发生滑动变形。但是,绝大多数二维颗粒的电子电导率高、化学稳定性和热稳定性较差,因此鲜有二维颗粒应用于CPE的报道。而蛭石的化学和热稳定较好,而且机械强度较高,通过元素取代获得表面带有负电荷的蛭石,增强了与聚合物基体和锂盐的相互作用,显著提高了CPE的机械强度,并通过在颗粒的表面构建锂离子快速传输通道,提高了体系的离子电导率。

一维纳米线具有高长径比能够构建快速的锂离子传输通道,在此基础上采用纳米线构建三维网络结构,并通过热压与聚合物电解质复合,改善颗粒与聚合物基体之间的界面接触,可以进一步提升CPE的机械强度和离子电导率。而且,三维网络结构能够有效地降低金属锂负极表面的局部电流密度,抑制金属锂枝晶的生长。

综上所述,不同形貌的颗粒具有各自的优点,如零维纳米颗粒易制备,一维纳米线可构建连续离子通道,二维纳米片的强相互作用和三维颗粒的高机械强度。在进行复合聚合物电解质的设计中,以颗粒与聚合物的相互作用机制为基础,颗粒的形貌、尺寸、分布以及种类都需要考虑,从而进一步提升CPE性能。此外,扫描电子显微镜、透射电子显微镜和原子力显微镜能够直接表征CPE的结构,同时倒空间的研究方法如小角X射线散射,小角中子散射和广角X射线散射能够在较大尺寸范围内表征CPE的微观结构。

3. 新型CPE复合设计和制备方法

最常见的CPE制备方法是将颗粒与聚合物基体在溶液中机械混合,这种制备方法简单易行,而且在较小的规模下制备过程效率更高,然而,颗粒随机分布在电解质中,容易发生团聚,同时由于颗粒与聚合物基体之间较大的表面能差造成两者的固固接触较差。为了解决这些问题,一些新型的颗粒与聚合物的复合方法以及新的制备工艺被开发,如表面优化、定向排列和有机无机杂化等。

3.1 颗粒表面化学接枝优化

为了提高颗粒在CPE中的分散程度以及相容性,在颗粒表面接枝有机官能团不失为一种有效方法,该方法可以降低颗粒与聚合物基体之间的表面能差。如图9(a)和(b)所示,有机官能团能够提高聚合物在颗粒表面的浸润性,促进颗粒在聚合物基体中均匀分布,构建更有效的锂离子渗流网络,从而提高CPE的离子电导率。

与醚基聚合物如PEO相比,酯基聚合物电解质如聚丙烯碳酸酯(PPC)和聚甲基丙烯酸甲酯(PMMA)具有更高的锂离子迁移数和电化学稳定性。然而酯基聚合物电解质的离子电导率依然难以满足固态锂电池的需求。此外,酯基聚合物基体中高柔性链段和无定形状态使得电解质体系无法自支撑成膜。向酯基聚合物电解质中添加无机颗粒,一方面能通过其与聚合物的相互作用以及补充额外的锂离子传导路径,提升电解质的离子电导率,另一方面能够增加体系的机械性能,得到自支撑的电解质薄膜。而且,通过颗粒表面改性可以保护聚合物基体,不与颗粒表面碱性杂质如LLZO表面的碳酸锂和氢氧化锂杂质相接触,降低在长时间的电池循环过程中颗粒表面杂质对聚合物基体PPC的分解作用,以提高CPE的耐久性。此外,如图9(f)所示,嘧啶酮脲基官能团能够在颗粒与聚合物基体之间形成动态的四重氢键,使复合电解质具有了自愈合功能。

而且,颗粒能够在杂化电解质中成为核心或者交联基团,与聚合物主链发生接枝,比如,PEO短链密集地接枝在二氧化硅表面,提升了CPE的电化学稳定性,促进了锂盐的解离并增强了杂化电解质体系的机械性能。此外,纳米颗粒的高表面能和表面上的羟基展现出较差的亲油性,而硅烷偶联剂能够将无机颗粒与聚合物链段结合起来形成如图9(f)所示的有机/无机杂化网络,Si−O−C键的存在可提高聚合物链段的运动能力。

图9.(a)表面改性前PEO/LLZTO和(b)表面改性后PEO/LLZTO@PDA CPE截面SEM图;(c)表面改性前和(d)表面改性后CPE同步辐射硬X射线断层扫描图;(e)不同浆料在室温下搅拌24小时后的照片;(f)SiO2-UPy/PEG-UPy CPE的超分子结构示意图;(g)三维杂化网络及其CPE的合成方法。

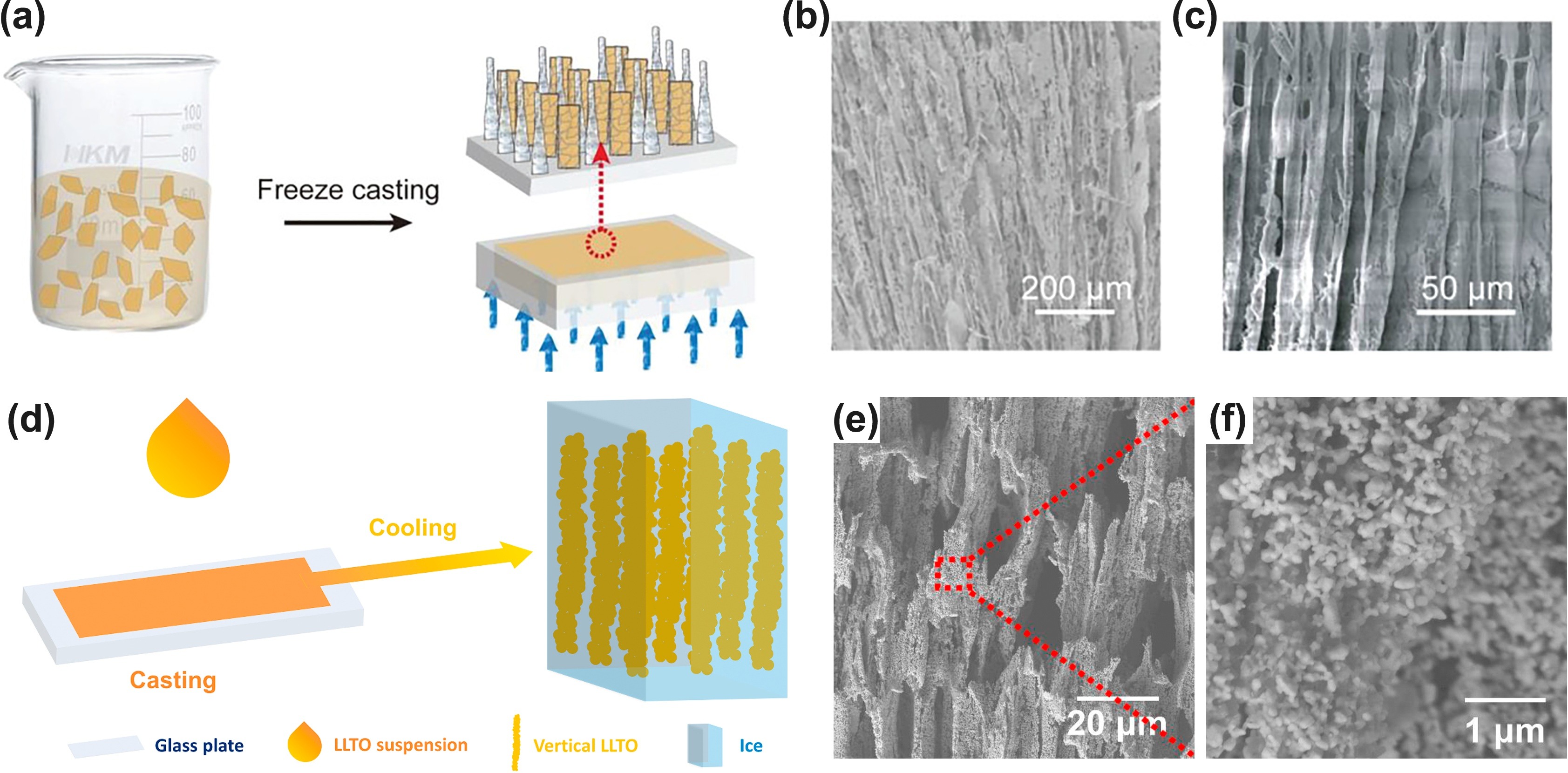

3.2 颗粒的定向分布

正如前文所示,颗粒与聚合物基体的界面组成CPE重要的锂离子传输通道。通过模板法、静电纺丝和冰模板法等,将纳米线或者纳米颗粒定向排列于电极之间如图10所示,形成电极间连续的传输通道率。有报道对比研究了沿不同方向排列的颗粒对CPE性能的影响,当颗粒排列方向垂直于电极时,CPE离子电导率明显提升;而颗粒排列平行于电极时,CPE的离子电导率反而降低,而且在设计颗粒的排列方向的同时还需要控制颗粒的浓度,进而达到提高CPE性能的目标。

图10.(a)二维纳米片在特氟龙模板中垂直温度梯度冷冻法的制备过程;(b)和(c)垂直纳米片的SEM。(d)冰模板法制备的定向分布的LLTO颗粒;(e)定向分布的LLZO颗粒的SEM图及(f)其放大图。

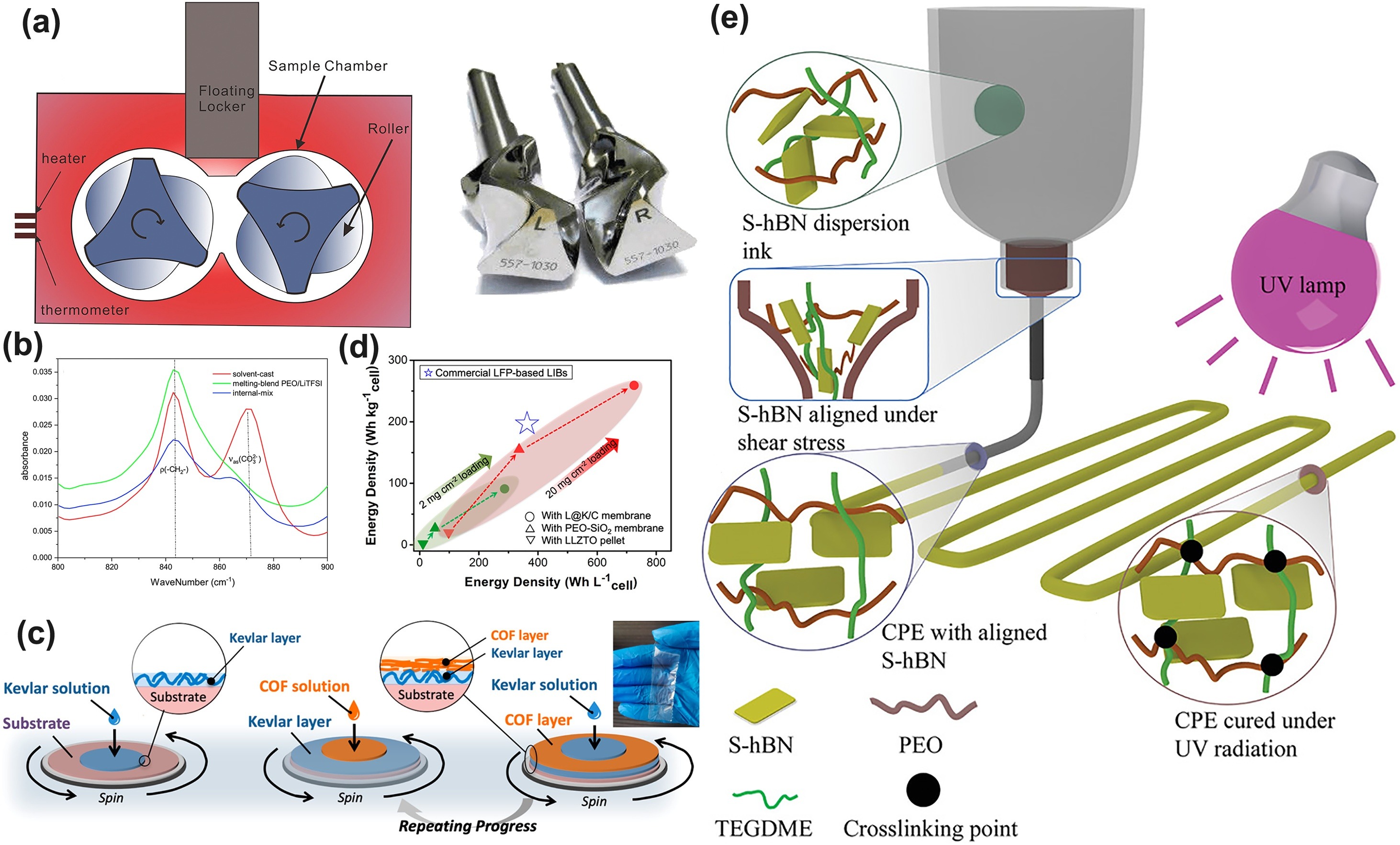

3.3 CPE的新型制备方法

CPE的传统制备过程中,颗粒团聚严重,而且使用了大量溶剂、降低了制备效率,并容易向体系中引入杂质。而且浇注法制备的电解质膜一般很难减薄其厚度,较厚的聚合物膜将导致体相电阻增加并加剧电池中的极化。为了解决以上问题,近年来CPE的新型制备工艺不断地被探索和开发。

加速制备过程,并避免溶剂的使用,能够减少制备过程中杂质的引入,有利于CPE电化学性能的进一步提高。如图11(a)所示经过设计改造的哈克流变仪,能够快速地熔融PEO基体,并通过搅拌桨将聚合物与颗粒快速、均匀地混合。最终,通过热压得到复合电解质薄膜。这种制备方法不仅简单快速,可避免颗粒团聚的发生,而且能够减少体系中杂质的量。但是值得注意的是,使用零溶剂法制备的电解质膜,由于体系内没有残存溶剂的增塑效果,所以室温离子电导率比溶剂涂覆法更低。

将柔性聚合物基体与颗粒相复合,能够提高电解质膜的可加工性,再通过特殊的制备工艺如旋转涂覆、多层涂覆等方法,能够进一步减薄电解质膜的厚度,降低体相电阻,减小电池极化。如图11(d)所示,采用了超薄CPE膜的固态电池的能量密度得到了大幅提升。随着电解质制造工艺的不断进步,静电纺丝和3D打印等新型制造工艺的应用,可在电池中构建三维的锂离子传输网络。通过CAD软件,逐层打印构建三维结构,适应于更复杂且更精准的结构设计,并表现出更高的制备效率。其中,常见的墨料直写成形技术要求打印墨料具有高粘性,剪切稀化以及一定的粘弹性。然而,常用于电解质的聚合物基体如PEO的存储模量较低,使其性质无法满足墨料的需求。向聚合物中加入颗粒,有效改善聚合物浆料的机械性能,达到3D打印的墨料要求。除此之外,如图11(e)所示, 3D打印墨料的挤出过程中,由于剪切应力的存在,颗粒自发定向排列,从而实现CPE中更加均匀的锂离子分布以及更高的电化学性能和更高的安全性。在新型CPE制备工艺的开发过程中,研究的重点主要集中于颗粒的均匀分布、定向排列、电解质膜的减薄、界面电阻的减小以及制备效率的提升。

图11.(a)改良哈克流变仪的结构图;(b)不同制备方法得到CPE的红外光谱分析;(c)逐层旋涂法的制备流程;(d)使用不同固态电解质的固态电池的体积和重量能量密度的对比;(e)3D打印墨料直写成形技术制备CPE的流程示意图。

结论与展望

将无机颗粒与聚合物电解质复合能够同时提升CPE的离子电导率和机械性能。颗粒作为路易斯酸与聚合物基体和锂盐产生相互作用:颗粒与聚合物基体的相互作用可抑制聚合物基体的结晶性,并提升体系的机械强度和电化学稳定性;而颗粒与锂盐的相互作用能够促进锂盐的解离并固定阴离子,从而提高CPE的锂离子迁移数。

此外,由于惰性颗粒表面丰富的官能团或者活性颗粒表面的空间电荷层,在聚合物和颗粒的界面可形成一条锂离子快速传输路径,提高电解质体系的离子电导率。而活性颗粒具有较高的离子电导率,能够在CPE中构建一条颗粒物质体相的锂离子传输路径,但该路径的离子传输往往会被颗粒与聚合物之间的界面阻抗以及颗粒之间的晶粒阻抗影响而受阻。由此可知,增大颗粒的表面积是提升CPE离子电导率的关键。一般在CPE使用的是纳米尺寸的颗粒,特别是具有特殊微观形貌的1D纳米线等。但随着CPE中颗粒比例的增加,纳米颗粒会发生团聚,导致界面面积的下降以及锂离子传输路径的阻断。更进一步地,颗粒的表面改性,杂化以及定向排列,能够提高颗粒在聚合物基体中的分散,从而提升CPE的性能。

CPE体系中,颗粒应具有良好的化学稳定性和电化学稳定性,并在聚合物基体中均匀分布。新型的制备工艺,包括零溶剂混合、热压、静电纺丝、3D打印等逐渐发展起来,具有定向排列及三维网络结构的活性颗粒分布在CPE中,可形成连续的锂离子传导通道,展现出更广阔的发展潜力。此外,在CPE中,聚合物基体的选择也额外重要,具有更多柔性基团的聚合物展现出更高的链段运动能力,能够促进锂离子在聚合物相中的传导。

CPE应用在固态锂电池中,其中的柔性聚合物链段可粘附正负极,提高电解质体系与电极的物理接触与相容性,而其中的颗粒能够提升体系的离子电导率,电化学稳定性,以及对高电压正极的匹配性。而且,CPE具有较优异的机械性能,可引导锂离子均匀沉积,显著抑制金属锂枝晶的生长,从而提高电池的安全性。综上所述,CPE的快速发展促进了固态锂电池的设计开发及其实际应用。

作者简介

连芳教授,通讯作者,工学博士,教授,博士生导师。中国颗粒学会理事,国际电化学会成员,德国应用化学会成员。2008年入选“北京市科技新星”,2016年成为国家动力电池创新中心专家。主要从事能源存储和转换材料的研发、及其相关矿物资源的应用开发,近年来在高能量密度电极材料、锂单离子导体、固态聚合物电解质、锂空气电池关键材料领域获得重要进展。近五年,作为负责人先后主持了十三五国家重点研发计划项目子课题、十二五国家科技支撑计划课题,北京市科技计划课题,国家自然基金项目,北京市自然科学基金,以及德国宝马公司委托研发项目等;在Advanced Functional materials, Nano Energy, Energy Storage Materials, Small, Journal of Materials Chemistry A, ACS Applied Materials & Interfaces等期刊发表论文70余篇,主持制定行业标准1项,获得发明专利25项,其中专利许可实施和技术转让5项,编著教材1部。

孟楠,第一作者,北京科技大学连芳教授课题组博士在读,于2013年和2017年分别获得北京科技大学工学学士和工学硕士学位,并于2021年赴新加坡国立大学进行博士联合培养。目前工作主要集中于固态电解质体系以及锂空气电池关键材料的研究。

供稿:原文作者

编辑:《颗粒学报》编辑部