High-throughput generation of uniform droplets from parallel microchannel droplet generators and the preparation of polystyrene microsphere material (Open Access)

张圣龙,王凯*,骆广生

Keywords: Droplet generation; Parallel scale-up; Jetting flow; Uniform microspheres; Microfluidics

DOI: 10.1016/j.partic.2022.10.010

近日,清华大学王凯/骆广生研究团队在PARTICUOLOGY上发表了一篇研究论文,该论文描述了一种基于毛细管嵌入式阶梯微通道结构的并行微分散装置,用于高通量生成均匀苯乙烯微小液滴并进一步通过乳液模板聚合获得十微米级聚苯乙烯球形颗粒。该研究工作揭示了毛细管嵌入式阶梯微通道的液滴生成规律,寻找到了受连续相流量变化和通道结构影响微弱的Jetting流操作区域,依据该流型高液滴生成频率和高鲁棒性的特点提出了微通道并行放大方法,通过廉价的光固化3D打印技术制作了并行微通道装置,实现了每秒2.8×104个苯乙烯液滴的高频制备。以微分散液滴作为乳液模板,发展了两步法自由基聚合固化工艺,实现了十微米量级聚苯乙烯颗粒的高通量制备,实验室微通道的颗粒制备能力达到每小时270毫克。

本文已OA,收录于Emerging Investigators虚拟专刊,并在美国科学促进会AAAS主办的全球科技新闻网站EurekAlert!上进行新闻发布,欢迎感兴趣的读者扫描下方二维码进入ScienceDirect官网阅读、下载!

研究亮点

※ 发展了鲁棒性能好的微分散元件并通过3D打印方式进行放大

※ 提出使用Jetting流型实现通道内微小液滴高频制备的新思路

※ 仅需要4个微通道元件即实现高达2.8×104 Hz的液滴生成频率

※ 高通量地制备了32–52 μm直径的均匀液滴并用于乳液模板

※ 实现了16.9–23.5 μm直径均匀聚苯乙烯颗粒的百克级制备

研究背景

尺寸和形态均一的微米级颗粒具有重要经济价值,广泛应用于精密仪器制造和校准、色谱填料、液晶显示、生物医学材料等领域,国际上10–20μm级聚苯乙烯颗粒的价格大致在40000 RMB/g。论文研究者针对高通量制备尺寸形貌均一的聚苯乙烯颗粒提出了两个关键目标:(1)建立一种简便可靠的微通道数量放大方法,通过廉价的3D打印获取高处理能力的微分散装置,降低微通道装置的制造成本;(2)以微分散液滴作为乳液模板,通过自由基聚合的方法将含交联剂的苯乙烯的液滴固化为聚苯乙烯颗粒,保持颗粒的分散性和形貌。该研究的最终目标是构建高通量的液滴微分散和聚合方法,实现百克级聚苯乙烯颗粒的制备。

研究内容

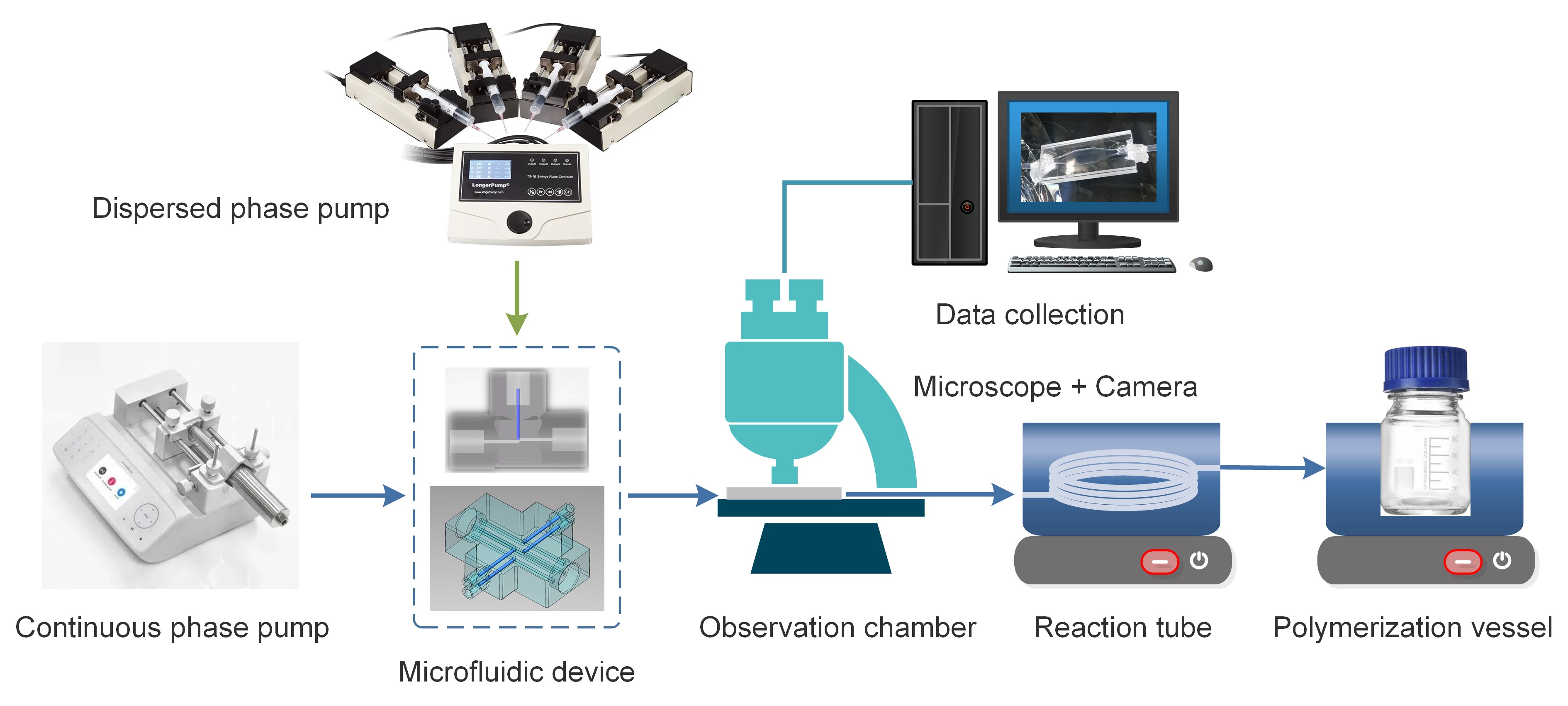

在这项研究工作中,研究者搭建一套连续化的“微分散+聚合反应”平台,以含有表面活性剂水溶液为连续相,以苯乙烯和二乙烯基苯的混合物为分散相,利用毛细管嵌入式阶梯微通道结构获得直径均一的分散相液滴,再经过自由基聚合将液滴固化为聚苯乙烯颗粒。微分散装置使用光固化3D打印方法制造,其加工成本仅为人民币100元左右。

图1. 微分散和聚合反应实验平台示意图

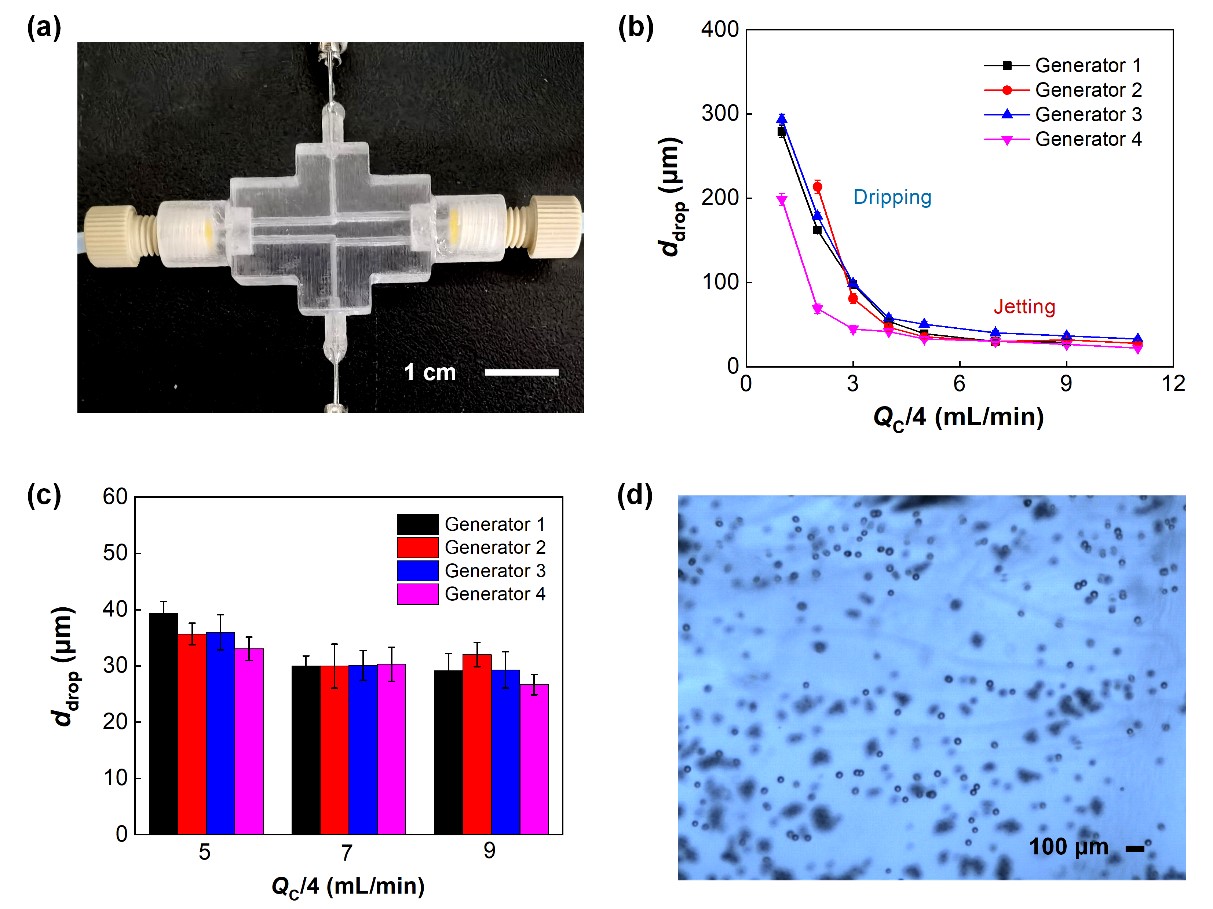

论文首先报道了单一毛细管嵌入式阶梯微通道的液滴分散规律,不同于常规微通道并行放大所普遍采用的Dripping流型,毛细管嵌入式阶梯微通道在Jetting流型下具有液滴尺寸小、生成频率高、受连续相流量变化影响弱的特殊效果,将该微通道结构作为并行微分散装置的核心无需设计复杂的流体分配结构,也无需在不同通道间进行连续相流量的均匀分配,对液滴直径和分散频率影响较大的因素仅有分散相的流量单一因素。这一特性保障了毛细管嵌入式阶梯微通道无需机械结构上的严格一致性即可通过并行放大产出直径均一的液滴,从而避免使用光刻、离子刻蚀等高精度的微通道加工方式,仅通过廉价的光固化3D打印即可完成并行微通道的加工,大幅降低设备的制造成本。通过4个毛细管嵌入式阶梯微通道的并行放大,论文工作实现了直径32–52 μm的苯乙烯液滴高频制备,液滴直径偏差仅为4.5%–8.4%,液滴最高生成频率达到2.8×104 Hz。与文献报道结果相比,该液滴生成频率一般需要100个以上的传统T型或水力学聚焦微通道才能实现。

图2. 四通道微分散装置内液滴直径变化规律和高通量分散效果

(a) 3D打印的微通道装备;(b) 存在结构偏差的并行四通道内液滴分散规律;(c) 不同并行微通道内Jetting流液滴直径的均一性;(d) 高通量形成的液滴群。

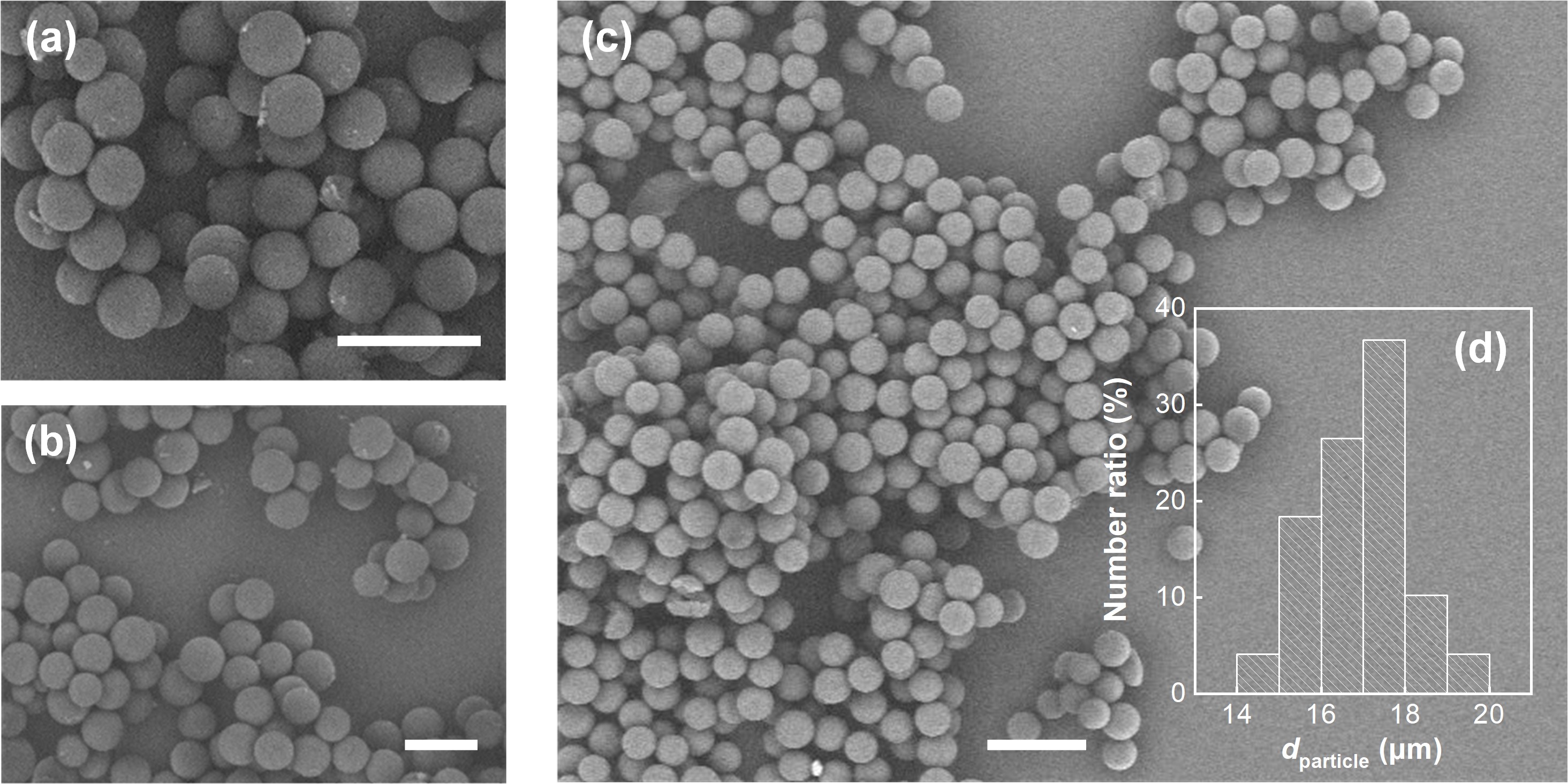

在高通量地获得了微分散液滴后,研究者进一步尝试通过自由基聚合固化液滴。以HBO为引发剂,将并行微通道获得乳液连续通过置于95ºC水浴中的盘管实现了液滴凝胶化,有效避免了液滴聚并导致的颗粒直径增大和黏连等问题,进一步将溶液收集至搅拌釜内,搅拌反应1小时即可完成液滴的固化过程。在研究过程中,研究者还发现苯乙烯液滴模板做悬浮聚合的同时伴随着乳液聚合的发生,因此通过两步聚合的苯乙烯颗粒直径较液滴减小60%,这一特性使获得的聚苯乙烯颗粒更具经济价值。论文工作最终实现了直径16.9–23.5 μm的聚苯乙烯颗粒的制备,颗粒直径偏差5.0%–8.6%,产能达270 mg/h。

图 3. 通过微分散平台和两步聚合获得的聚苯乙烯颗粒

(a) – (c) 不同操作条件下获得的颗粒照片,标尺为40 μm;(d) 颗粒直径分布统计。

结论

该工作提出一种不同于传统微通道并联放大制备均匀液滴的方法,该方法基于毛细管嵌入阶梯微通道在Jetting下的流动特性,实现了并行分散元件数目的大幅缩减和微分散装置加工成本的大幅下降。进一步提出了基于微分散乳液模板的两步颗粒固化工艺,成功实现了十微米级聚苯乙烯颗粒的制备,产能达到百毫克每小时,具有工业大批量生产的实际应用潜力。

作者介绍

张圣龙,助理研究员,2019年于清华大学化学工程系获硕士学位,主要从事微分散技术、含能材料工艺及工程化技术相关研究,在国内外杂志发表文章5篇,参与国家某重大专项2项,省部级课题1项。

王凯,清华大学化工系副教授,博士生导师,主要从事微尺度多相流和微反应器研究,在微化工领域发表SCI论文110余篇,曾获中国化工学会基础研究成果奖一等奖,入选国家级青年人才计划。

骆广生,清华大学化工系教授,博士生导师,清华微化工技术方向学术带头人,主要从事微尺度流动化学、微化工技术、多相流动与传递、分离科学与技术、粉体材料制备等研究。

供稿:原文作者

编辑:《颗粒学报》编辑部