Discrete element method study of effects of the impeller configuration and operating conditions on particle mixing in a cylindrical mixer

包雨云,李天驰,王登飞,蔡子琦*,高正明*

Keywords: Cylindrical mixer; Impeller configuration; Discrete element method; Particle; Mixing behavior

DOI: 10.1016/j.partic.2019.02.002

北京化工大学高正明教授/蔡子琦副研究员研究团队通过实验方法准确测量了离散单元法(DEM)所需关键参数:动/静摩擦系数和碰撞恢复系数,准确模拟了混合器内颗粒混合过程,并通过实验进行了验证;基于DEM模拟结果分析了搅拌桨结构参数(直径、倾角和叶片数量)、操作条件参数(搅拌转速)以及颗粒填充高度对圆柱形混合器中颗粒流动与混合的影响。

欢迎感兴趣的读者扫描下方二维码进入ScienceDirect官网阅读、下载!

研究背景

颗粒材料广泛应用于如制药、化工、冶金和食品加工等工业生产和日常生活。与一般连续流体不同,固体颗粒流动主要是由颗粒间复杂接触力决定的,这使得对颗粒混合机理的理解变得困难。最常用于颗粒混合的叶片式混合器,其设计仍主要以经验为指导,搅拌桨结构参数和混合器操作条件对颗粒流动和混合行为的影响还有待进一步考察。本研究在通过实验得到了离散单元法(DEM)所需关键参数:动/静摩擦系数和碰撞恢复系数;在此基础上,基于DEM模拟分析了搅拌桨结构参数(直径、倾角和叶片数量)、操作参数(搅拌转速)以及颗粒填充高度对圆柱形混合器中颗粒流动与混合的影响。

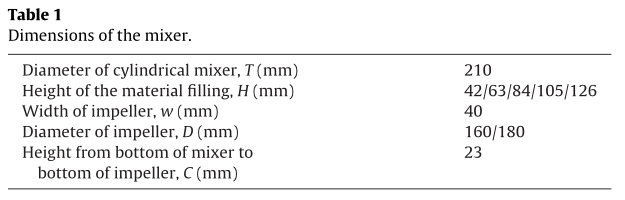

表1 混合器的尺寸

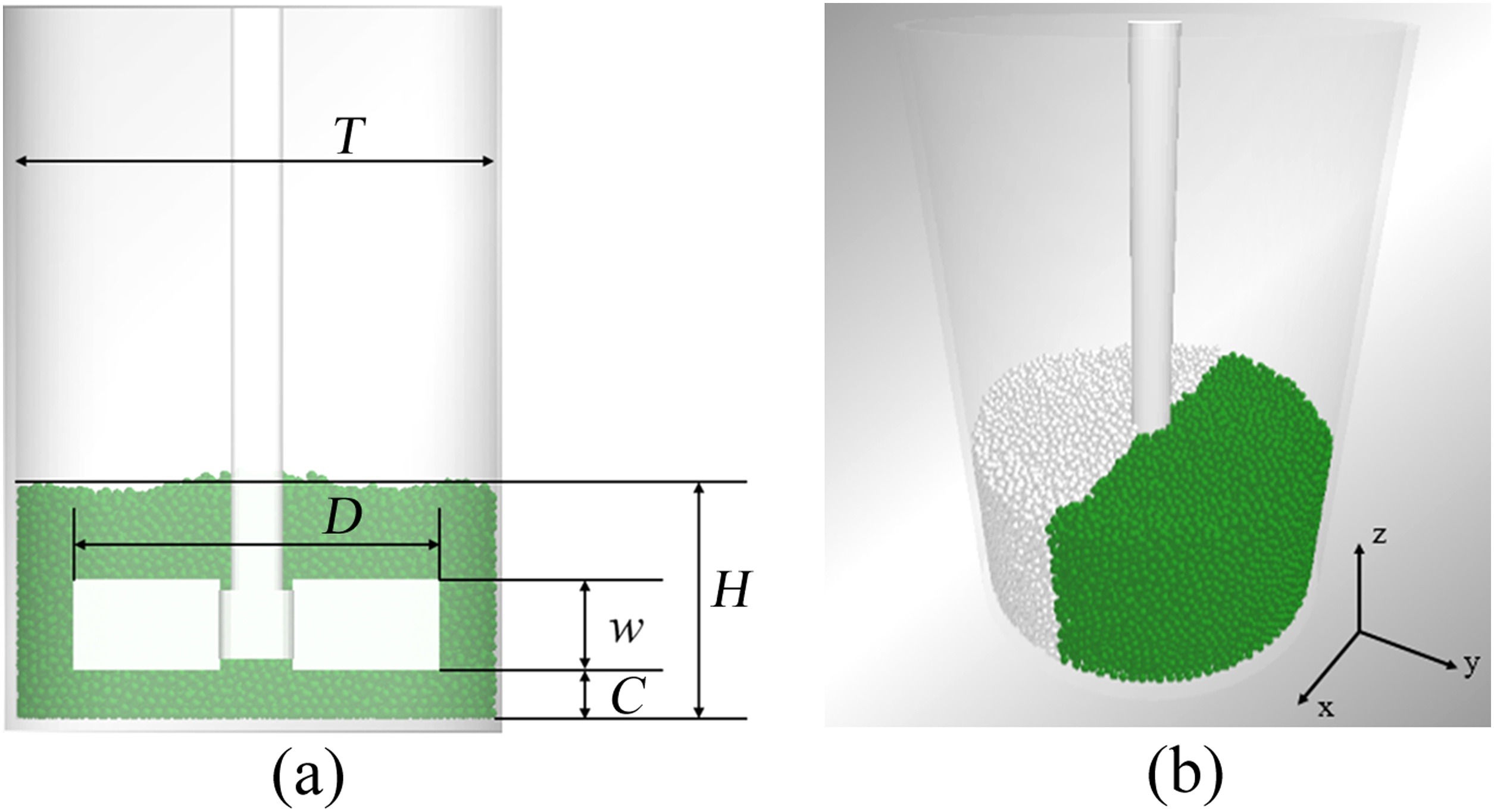

图1.(a)颗粒混合器结构 (b)模拟初始模型

图2. 六种不同搅拌桨示意图

图文导读

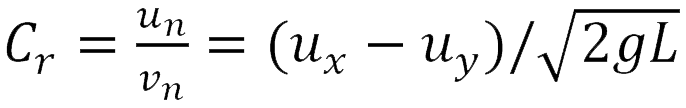

恢复系数

本研究采用了一种巧妙的方法测量恢复系数:如图3所示,测量装置由底座、调整螺钉、给料板和碰撞板组成。可以使用调整螺钉调整碰撞板的垂直高度,被测颗粒从进料板上落下。恢复系数可以表示为

在本研究中,颗粒和颗粒之间的恢复系数为0.624 ± 0.041,颗粒和壁面之间的恢复系数为0.706 ± 0.031。

图3. 测量装置示意图0.坐标原点、1.底座、2.用于调整高度的螺钉、3.支撑杆、4.给料板、5.颗粒、6.碰撞板

动/静摩擦系数

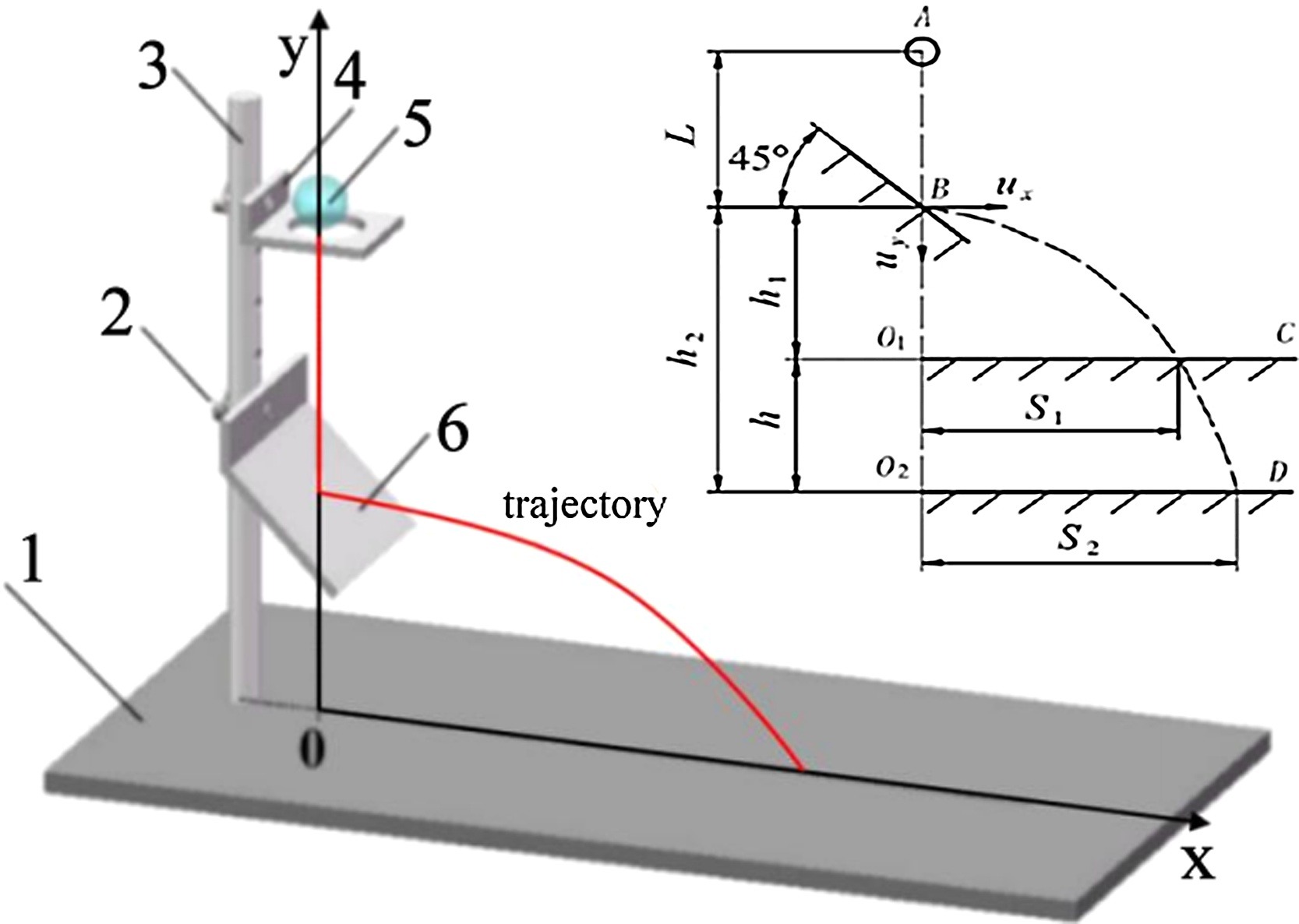

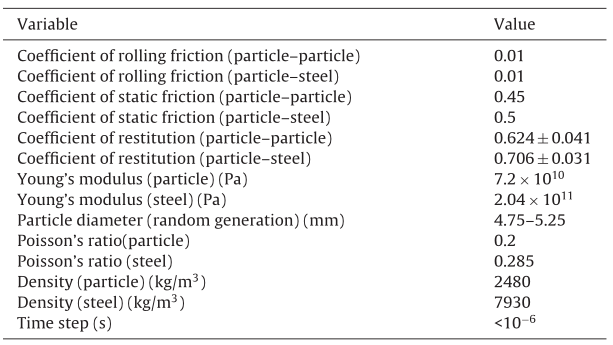

如图4所示,通常进行载荷试验的安息角以测量摩擦系数,根据文献数据和上述匹配实验得到的材料性能如表2所示。

图4. 实验负载和模拟负载的比较

表2 材料物性参数

建模验证

扭矩

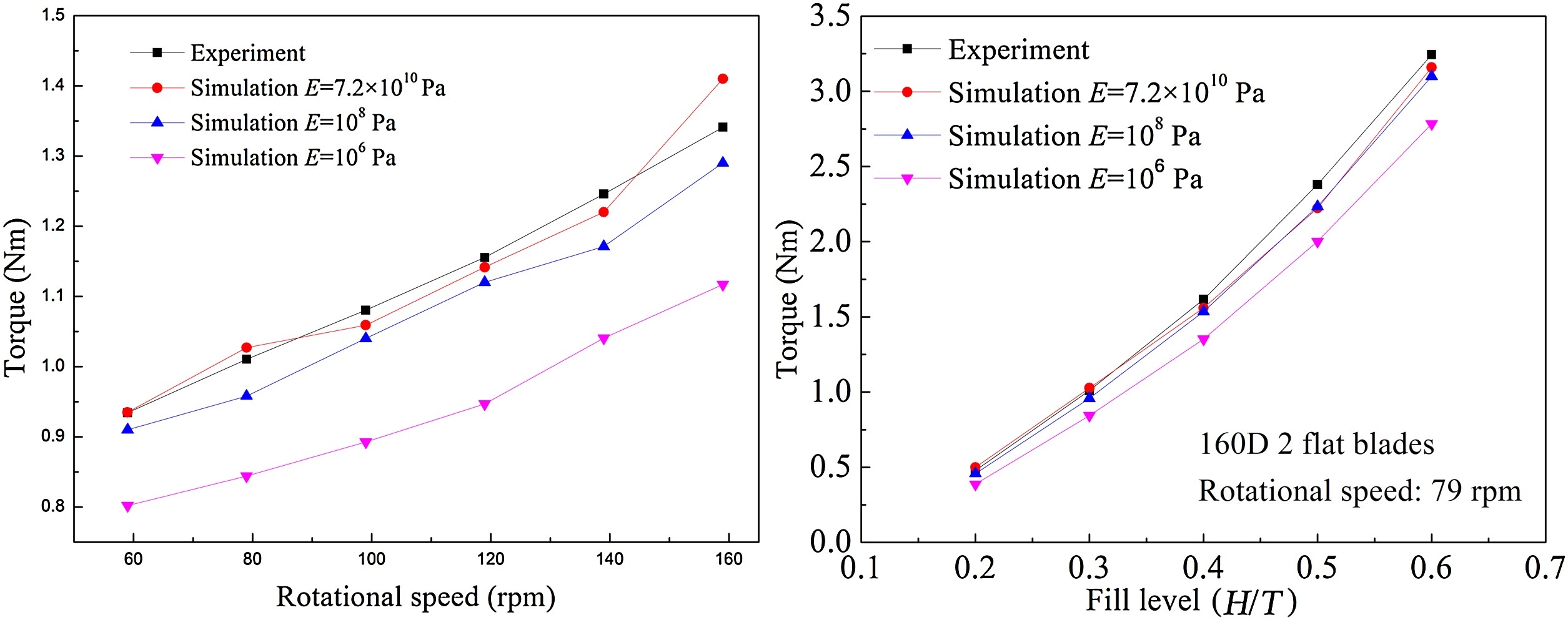

在DEM计算中杨氏模量直接影响计算的时间步长,许多DEM研究工作通过降低杨氏模量的方式来增长时间步长从而减少计算量,图5比较了不同扭矩的DEM模拟值与实验值的对比;表3为不同杨氏模量模拟结果的平均误差。从结果中可也看出杨氏模量越接近真实值扭矩计算结果越准确。

图5. 扭矩的模拟值和实验值的比较

表3 不同杨氏模量的模拟平均误差

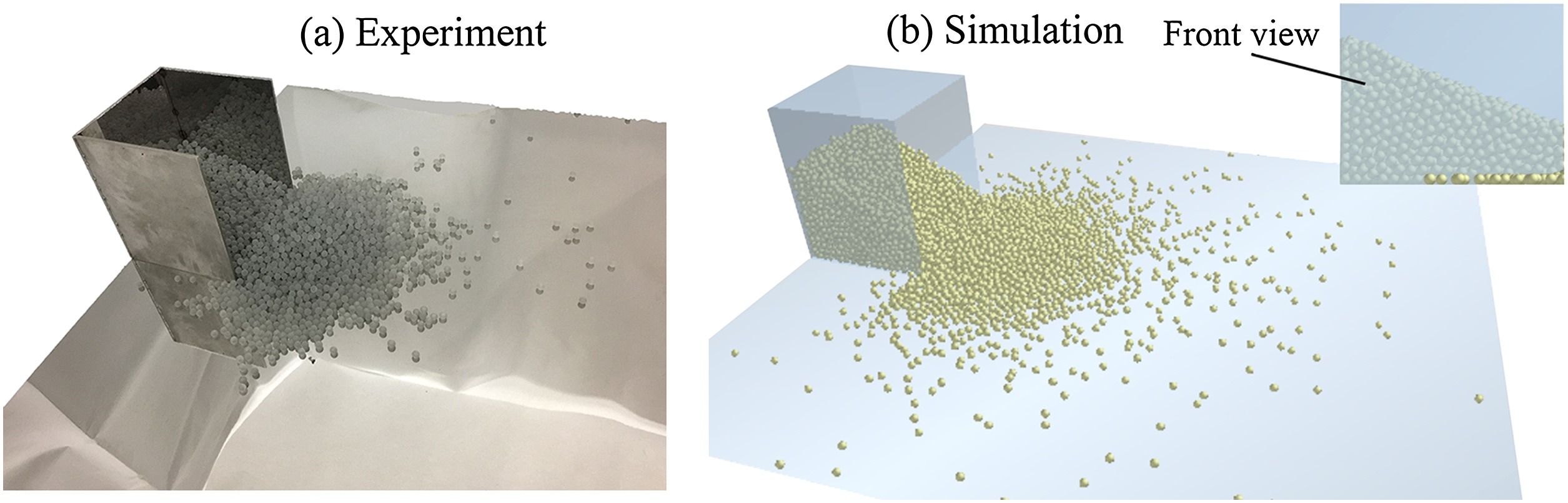

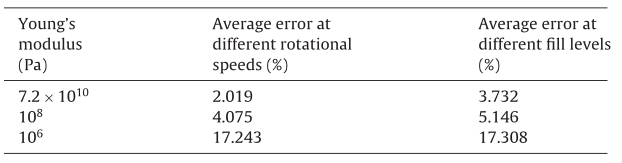

表面颗粒混合对比

图6. 实验和模拟混合器表面颗粒混合程度的比较

研究与讨论

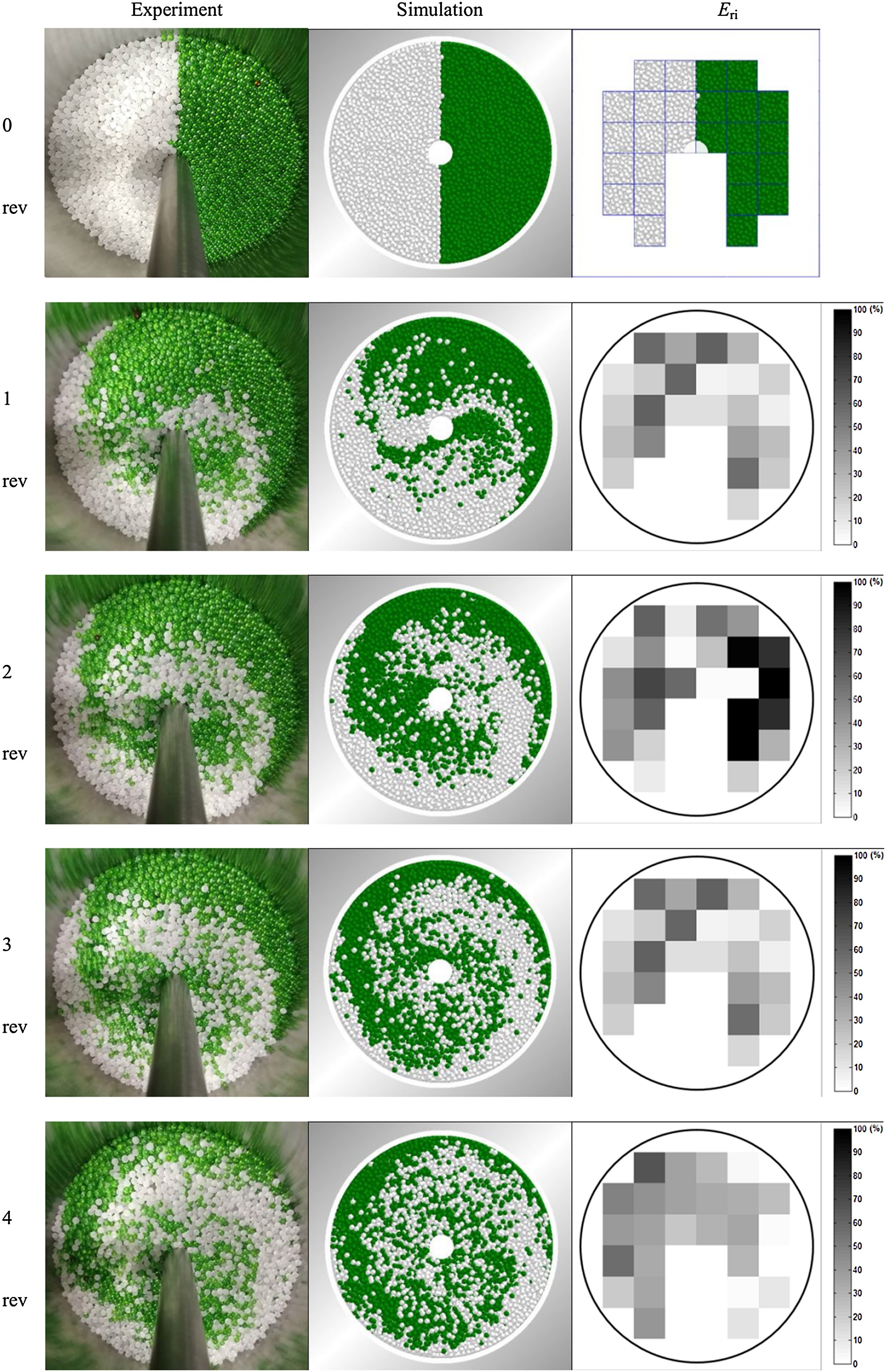

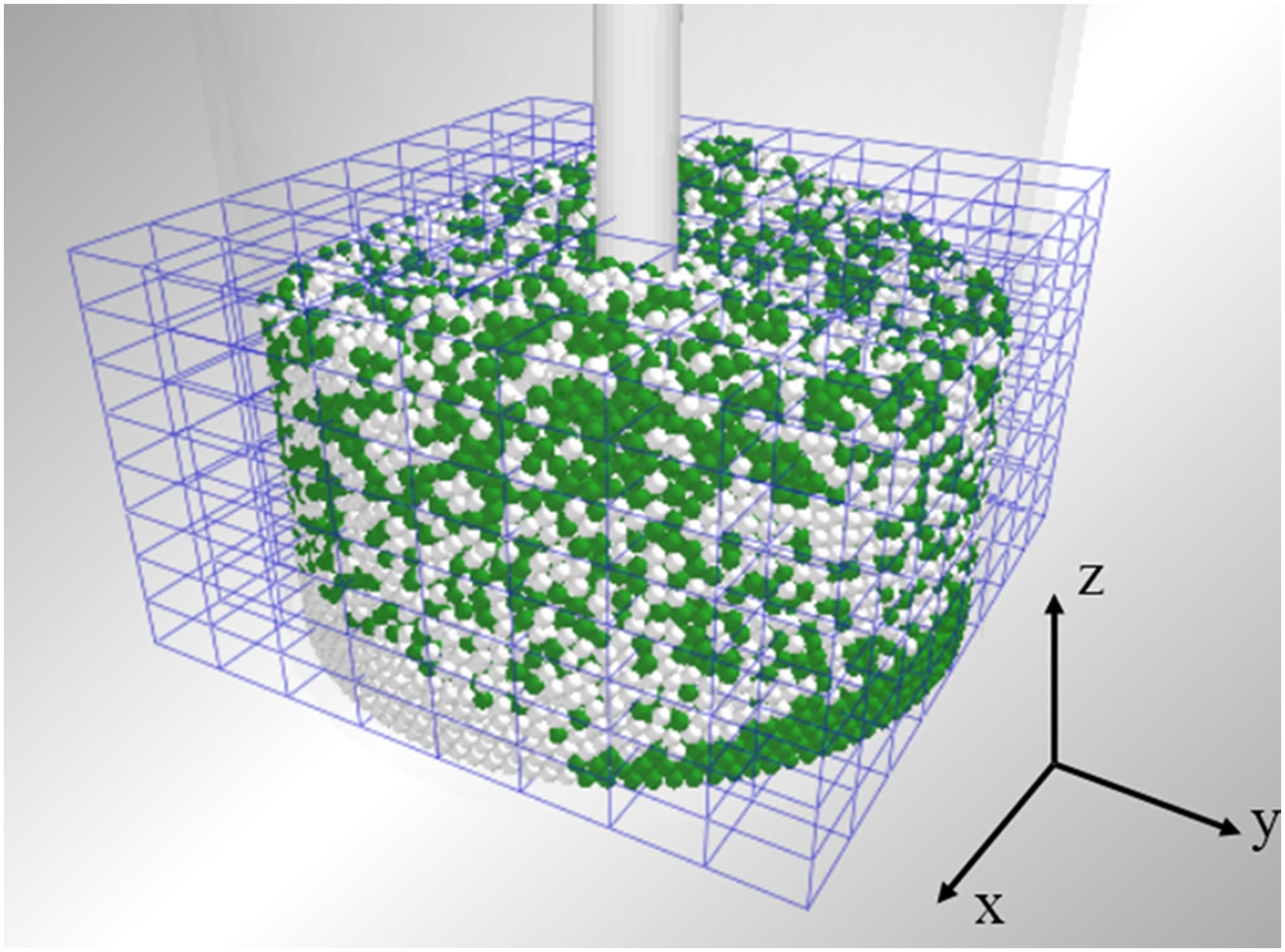

在DEM模拟中,如图7所示,使用Lacey混合指数定量表达混合器中颗粒的混合效果。该方法基于相对混合方差相对于二元混合物最大混合方差的变化,0表示完全分离,1表示完全混合。

图7. 立方单元示意图

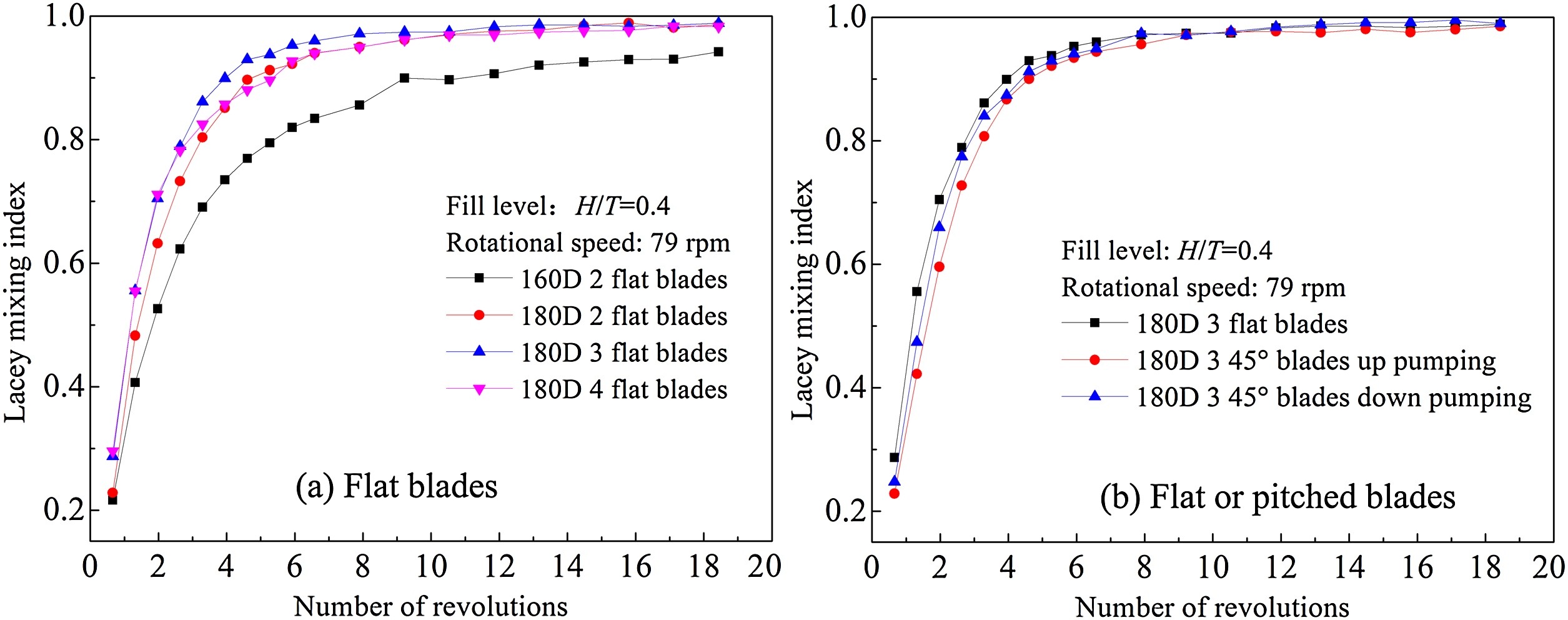

图8(a)显示了不同搅拌桨结构参数(即搅拌桨直径和叶片数量)下Lacey混合指数随转数的变化。混合性能比较表明,180D 3 flat blades混合器的混合性能最佳。

图8. 搅拌桨类型对Lacey混合指数与转数关系的影响

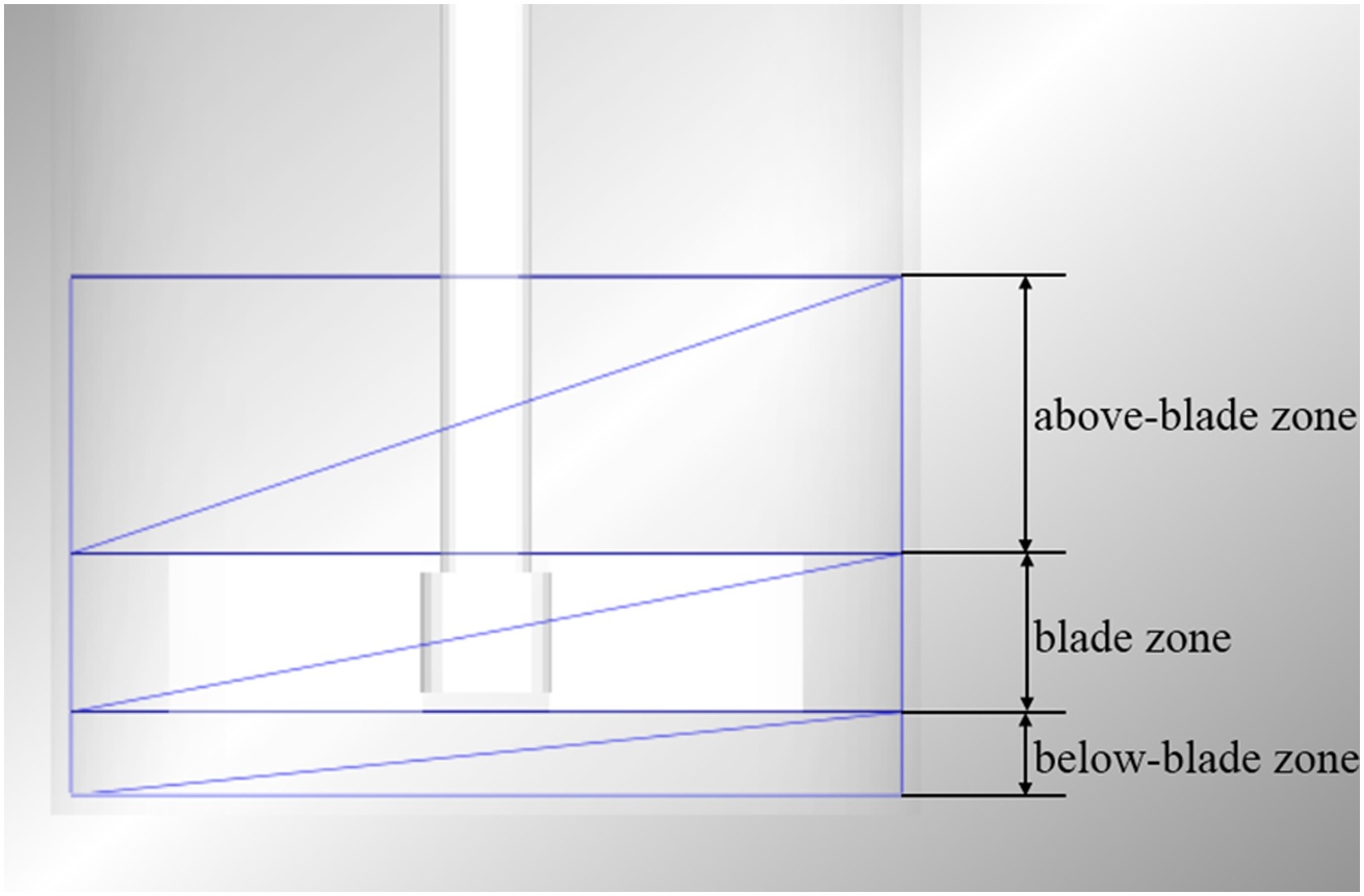

在此基础上,研究团队对颗粒混合器进行了如图9的分区以方便对混合机制进行分析。

图9. 混合器中三个区域的示意图

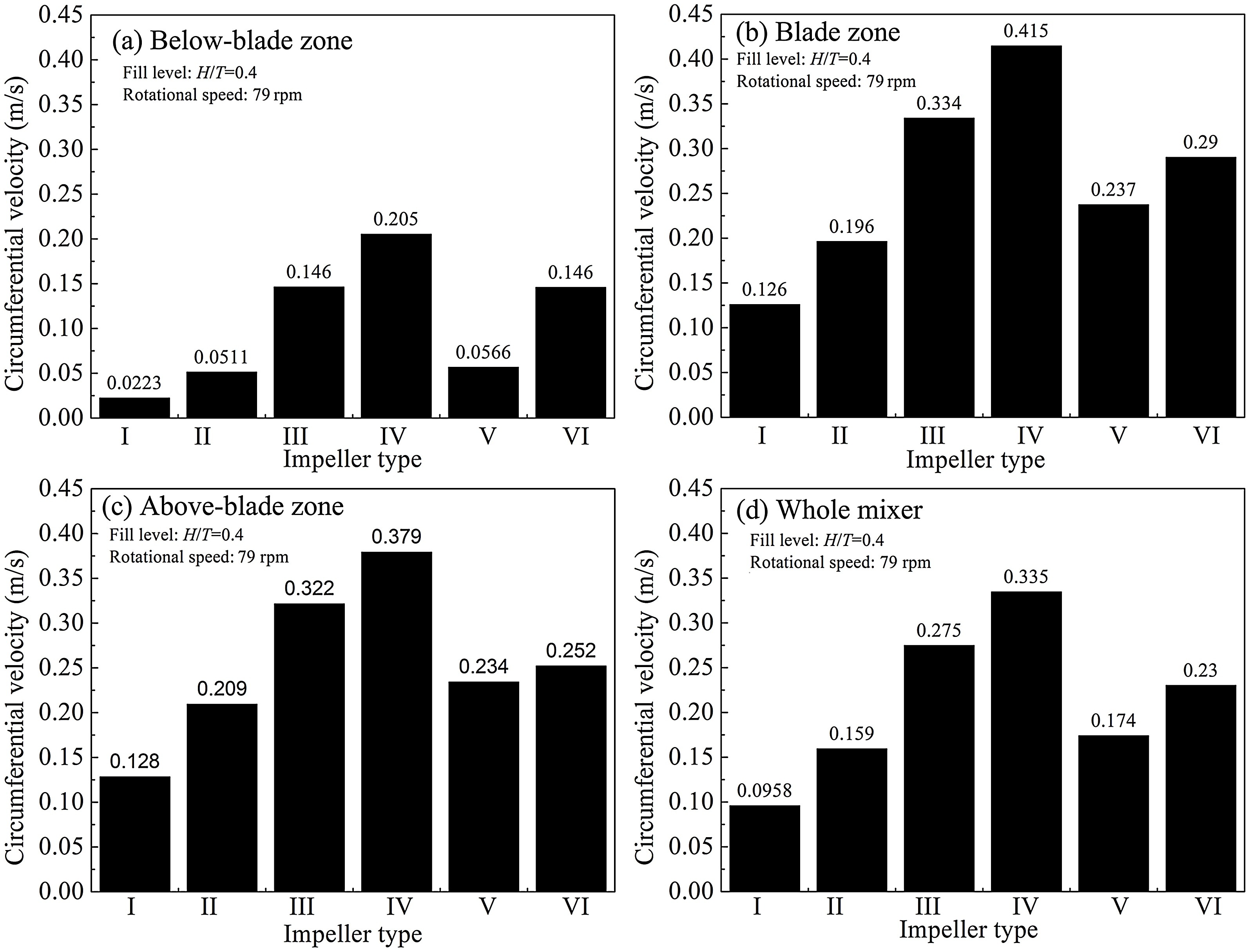

图10. 搅拌桨类型对颗粒周向速度的影响

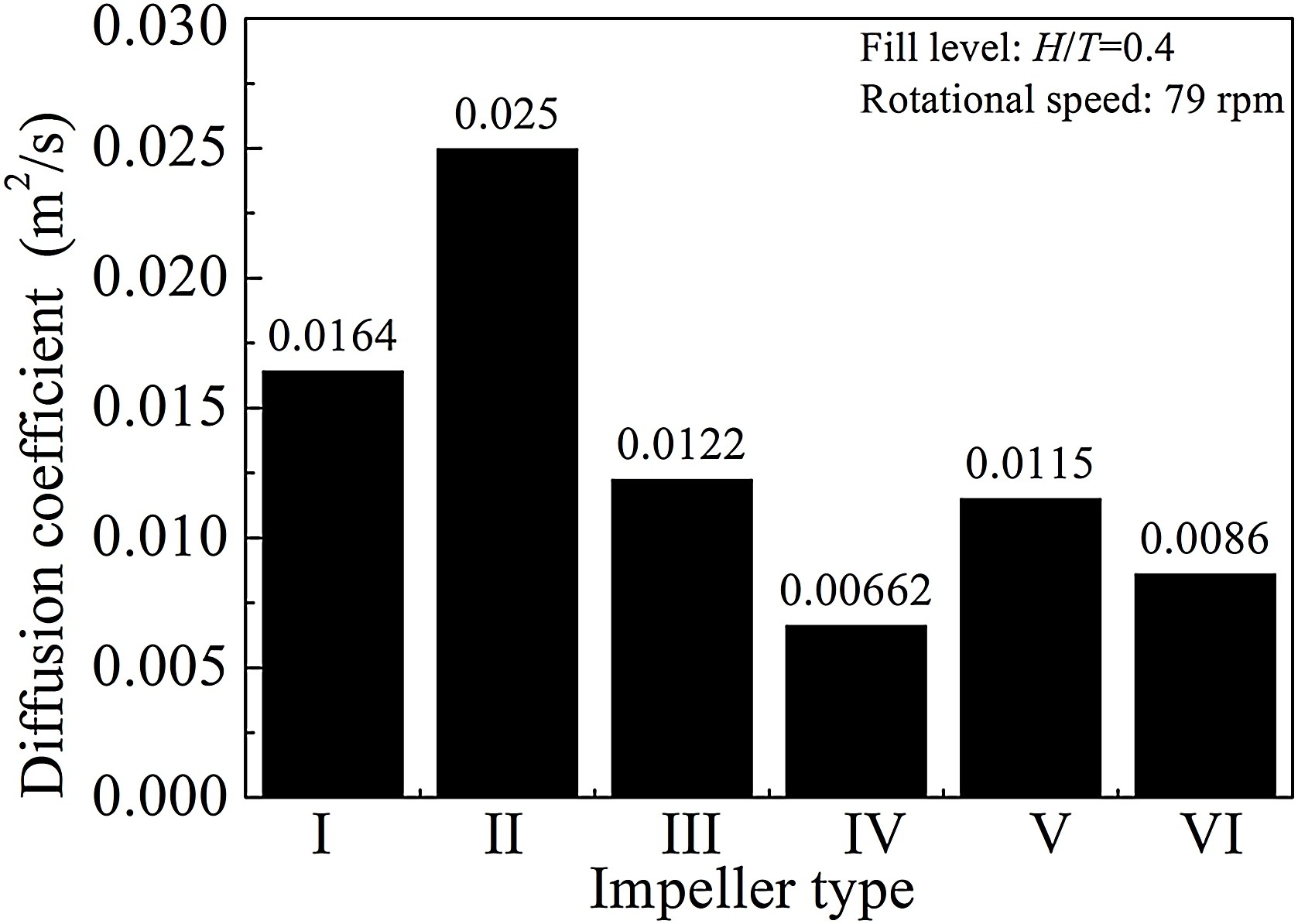

图11显示了搅拌桨类型对轴向扩散系数的影响。

图11. 搅拌桨类型对轴向扩散系数的影响

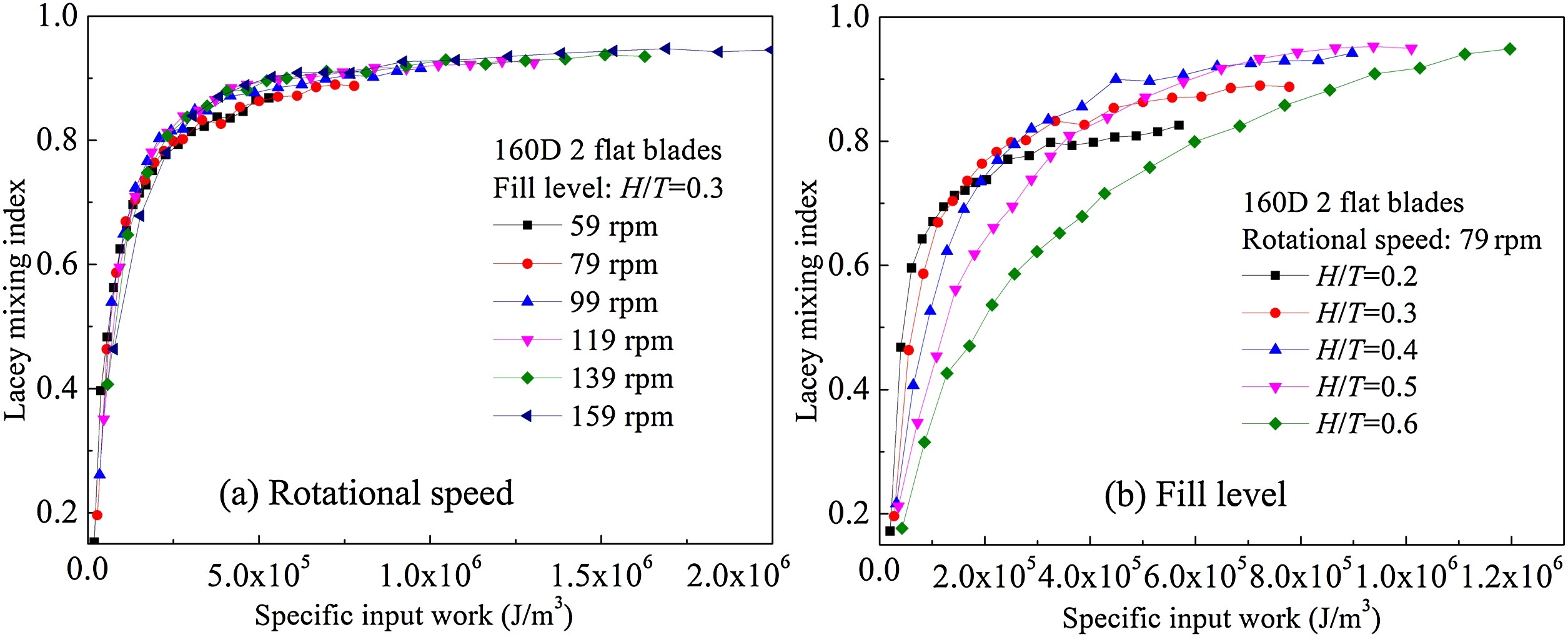

图12(a)显示了不同搅拌桨转速下Lacey混合指数和输入功率之间的关系。图12(b)显示了不同颗粒装填高度下Lacey混合指数和输入功率之间的关系。

图12. (a)搅拌桨转速和(b)颗粒装填高度对Lacey混合指数和输入功率之间关系的影响

结论

本文研究了搅拌桨结构(即叶片直径、倾角和叶片数量)、转速和装填高度对叶片式混合器中颗粒的混合能力、流量和密实度的影响。实验验证了扭矩和表面粒子分布的模拟结果。比较了不同叶轮和操作参数下的Lacey混合指数、单位体积输入功率、周向速度、轴向扩散系数和配位数,得出以下结论。

(1) 搅拌桨结构(即叶片直径、倾角和叶片数量)的影响:当叶片直径增大时,Lacey混合指数、混合效率、周向速度和轴向扩散系数增大,而配位数减小。在本次研究的转速及填料高度范围内,三直叶桨的混合性能和效率优于二、四直叶桨,周向速度的大小对混合性能的影响大于轴向扩散系数和配位数。

(2) 随着转速的增加,混合性能提高,但混合效率几乎不变。随着转速的增加和颗粒变得松散,周向和轴向的可动性也会增加。在H/T=0.4的装填高度下,混合性能和效率最佳,因为远离叶片的颗粒的可移动性较低。周向速度随装填高度的增加而降低。H/T=0.4时的轴向扩散系数最大,H/T=0.2时的轴向扩散系数最小,H/T=0.6时的轴向扩散系数最小。当装填高度增加时,颗粒配位数增加,粒子变得密实。

该研究为模拟粒子的混合提供了一种完整的方法。研究团队未来的工作将包括:(1)叶片旋转频率对不同装填高度下混合行为的影响;(2)模拟颗粒粘性混合的方法。

作者简介

包雨云,女,博士,北京化工大学化学工程学院流体混合与反应器工程研究室教授,博士生导师。已有三十余年从事多相流、搅拌釜式反应器的应用基础研究及工业设计经验。研究方向主要包括:多相流搅拌反应器;流体混合、传热及传质研究;在核心期刊发表论文百余篇,其中SCI外刊发表文章60余篇,含TOP期刊发表20篇。

李天驰,男,硕士,2019年6月硕士毕业于北京化工大学,现为中国原子能科学研究院助理研究员。主要研究领域为乏燃料后处理首端技术包括放射性尾气吸附,乏燃料溶解,乏燃料剪切,溶解液絮凝技术等,参与多项国防预研、国家重大专项、中核集团自主研发等科研项目研究工作,在国内外各类学术期刊发表研究论文5篇,其中SCI3篇。

蔡子琦,男,博士,北京化工大学副研究员,中国化工学会搅拌与混合专业委员会副秘书长。主要研究领域包括流体混合与反应器工程、多相流体力学、化工过程强化技术。近五年来,主持国家重点研发计划课题2项,国家自然科学基金项目2项,以及化工反应器领域横向研发课题二十余项。在国内外各类学术期刊发表反应器相关研究论文40余篇,其中化工领域顶级期刊论文十余篇。

高正明,男,教授,博士生导师,教育部“长江学者”特聘教授,英国萨里大学博士后研究员。长期从事流体混合工程、多相流反应工程和反应过程强化的应用基础研究和工程开发,先后主持和完成国家和企业委托的项目百余项,开发成功了一系列大型高效搅拌反应器相关技术与装备,以交钥匙工程方式向百余家企业提供8000多套搅拌反应器及过程强化装备,是搅拌反应器技术国产化的重要领军人物。发表论文180余篇,以第一完成人和主要完成人获国家科技进步奖2项、省部级科技进步奖多项。

学术审核:清华大学张晨曦研究员

编辑:《颗粒学报》编辑部