Advanced particle technologies in the preparation of dry powders for inhalation

袁明璞,王静康,Richard Lakerveld*,陈铭宇,王霆,王娜,黄欣*,郝红勋*

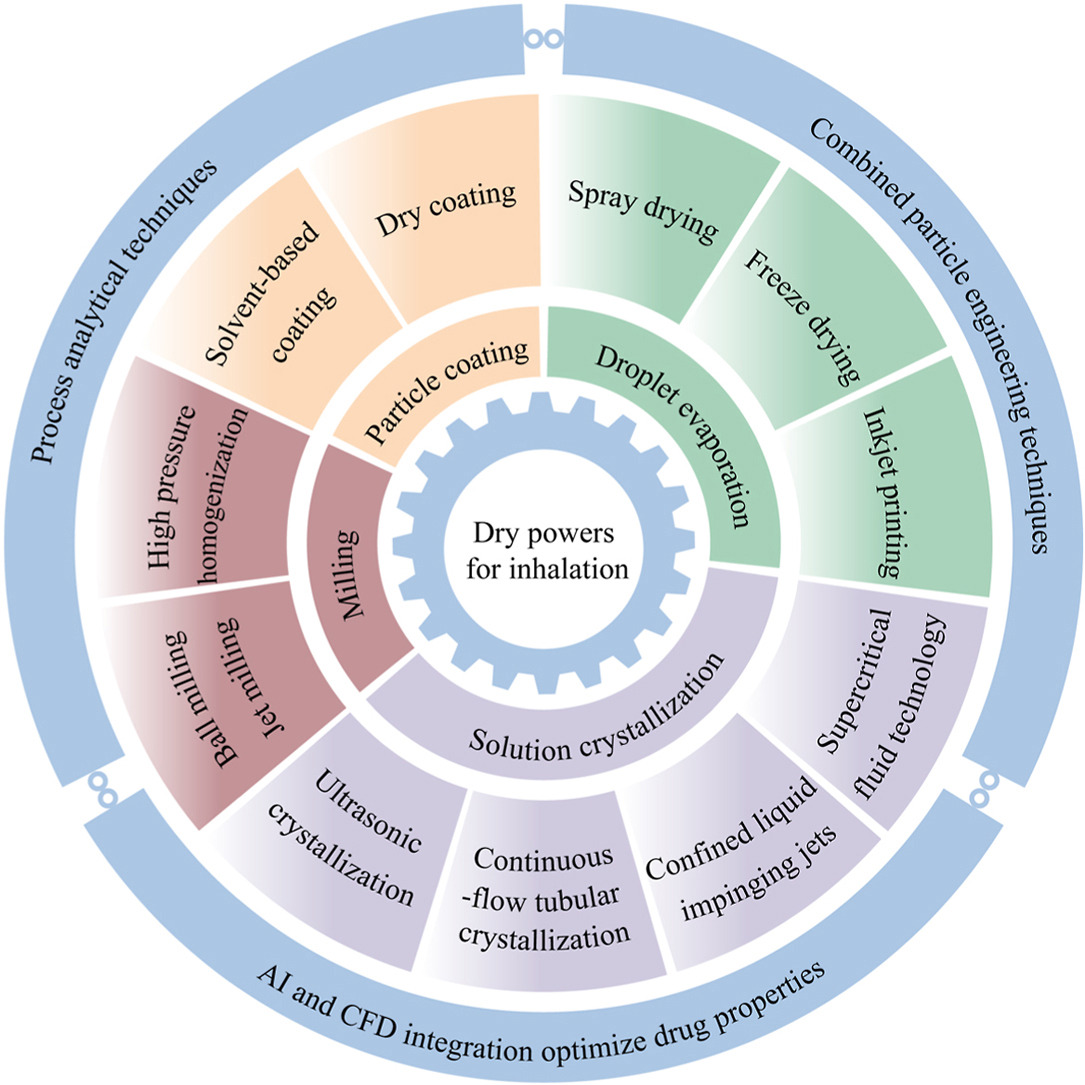

Keywords: Dry powders for inhalation; Pulmonary drug delivery; Particle engineering; Micronization; Crystallization; Aerodynamic performance

DOI: 10.1016/j.partic.2025.04.007

通过肺部吸入给药能够将药物直接输送到治疗部位,从而实现靶向治疗。这种给药方式在治疗局部和全身性疾病方面得到了迅速发展。然而,为确保药物在肺部有效沉积并保证药物的长期化学稳定性,需严格控制药物的粒径、形态和密度等,以展现吸入用干粉优异的空气动力学性能。本文探讨了吸入用干粉的配方及其要求;综述了吸入用干粉的多种先进颗粒制备技术,如研磨法、液滴蒸发法、直接结晶法、超临界流体以及颗粒表面包衣技术等;讨论了能够提高工艺能力及用药安全性的过程分析技术及其在吸入用干粉制备中的应用;并针对该领域目前面临的挑战,提出了一些看法和建议,希望能够为提高药物递送效率、药效以及推动工艺发展等方面提供理论指导。

相关研究成果发表于PARTICUOLOGY(Volume 102),欢迎感兴趣的读者扫描下方二维码或者点击文末“阅读原文”进入ScienceDirect官网阅读、下载!

亮点

1. 总结了吸入用干粉制剂的配方要求以及最新的共晶和共无定形多组分干粉制剂配方。

2. 综述了喷雾干燥、结晶、研磨及耦合式技术等多种先进颗粒技术。

3. 讨论了颗粒制备过程中的过程分析技术以及人工智能与计算流体动力学的结合对药物性能、药物递送效率优化的潜在应用。

研究背景

与传统的口服给药和静脉注射相比,肺部吸入剂在生物利用度及治疗肺部疾病时展现出显著优势,只需小剂量的药物就能达到治疗效果,可降低药物过度吸收导致的耐药性和副作用。另外,颗粒技术的迅速发展进一步加速了肺部吸入剂的应用。然而,干粉吸入器对粉末的流动性有严格要求。肺部吸入剂的颗粒特性尤其是空气动力学直径决定了颗粒在患者气道中的沉积效率,因此,应确保肺部吸入剂的颗粒均匀且空气动力学直径在1–5微米。

目前,常规的肺部吸入剂是通过研磨微粉化或喷雾干燥方法制备的。然而,由于静电力、范德华力、毛细管力等因素,颗粒很容易相互粘附并团聚,会直接影响到颗粒的分散性和流动性。近年来,超声结晶和超临界流体技术等新技术已逐渐应用于细颗粒的制备。本文将重点关注吸入用干粉制备中包括液滴蒸发、溶液结晶、研磨和颗粒表面包衣等多种颗粒技术。此外,还讨论了过程分析技术、机器学习和计算流体力学以及其集成技术在吸入用粉末制备中的潜在应用。

要点精读

1. 吸入用干粉制剂的配方

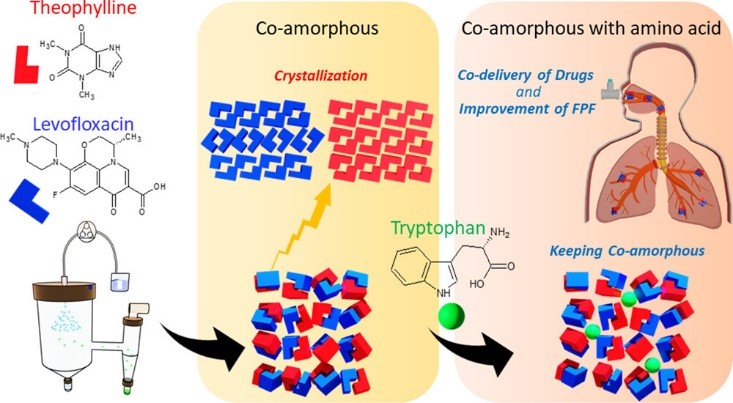

常规吸入用干粉制剂主要分为含有惰性载体的配方和不含载体的单一配方。由于吸入用干粉的粒径为微米甚至纳米级,这些微小的颗粒很容易团聚,当使用载体时,药物颗粒会优先吸附在粒径较大的惰性载体上。当患者吸入药物,活性成分颗粒需从载体上脱离并到达下呼吸道的作用部位。需要大剂量给药时,开发无载体的吸入剂型可以提高吸入过程中的药物递送效果。因此,吸入用干粉配方的最新进展主要集中在多组分方法的开发,以克服单一组分或基于载体的方法带来的限制。其本质上是利用活性药物成分之间或活性药物成分与辅料之间的分子相互作用来优化物理化学性质、增强雾化性能,以实现联合治疗。目前,共晶和共无定形体系已成为肺部药物递送的创新策略。

图1. 吸入用共无定形干粉制剂的制备技术示意图。

2. 多种颗粒技术在吸入用干粉制剂制备中的应用

对于吸入用干粉的开发和制备,选择适宜的颗粒技术至关重要,良好的颗粒性能可改善药物递送、增强治疗效果并提高靶向性。目前,液滴蒸发、溶液结晶、研磨和颗粒表面涂层四种主要技术被广泛使用,每种技术都具有独特的优势和挑战。

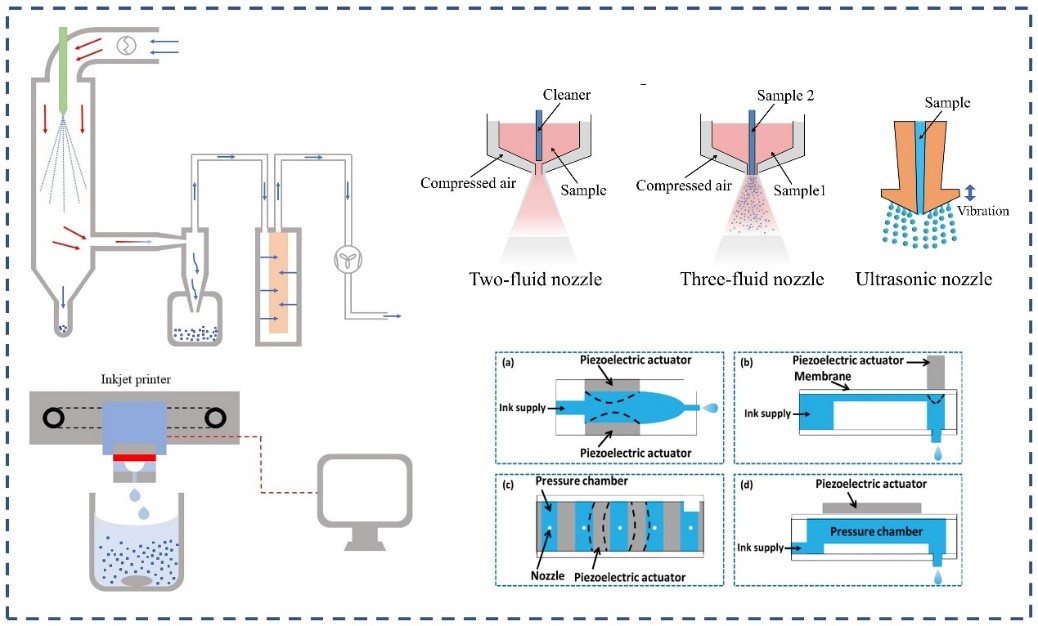

2.1 液滴蒸发技术

在众多吸入用干粉制剂制备方法中,液滴蒸发技术较为常用。其中的喷雾干燥法又因为在连续流动模式下操作简单且能一步蒸发溶剂而受到广泛关注,但该方法易导致热敏性药物(如酶)分解,同时还具有喷嘴堵塞问题。结合了喷雾干燥和冷冻干燥方法特点的喷雾冷冻干燥技术有能耗高、产量低的缺点,一定程度上限制了工业规模应用。近些年研究发现,喷墨打印技术可对液滴尺寸进行数字控制,能更精确地调控粒径分布,制备的干粉具有多孔结构、低密度、粒径均匀及较少团聚的特点。但该方法仍存在喷嘴堵塞的风险,同时也涉及高成本问题。尽管如此,喷墨打印仍被视为是一种对传统液滴蒸发技术最具创新的改进技术。

另外,液滴蒸发技术可通过溶剂去除实现颗粒的快速形成,但所得的无定形或亚稳态相可能会影响其长期稳定性和气溶胶化性能,这凸显了干粉工程中结晶控制的重要性。

图2. 液滴蒸发技术在吸入用干粉制剂制备中的应用示意图。

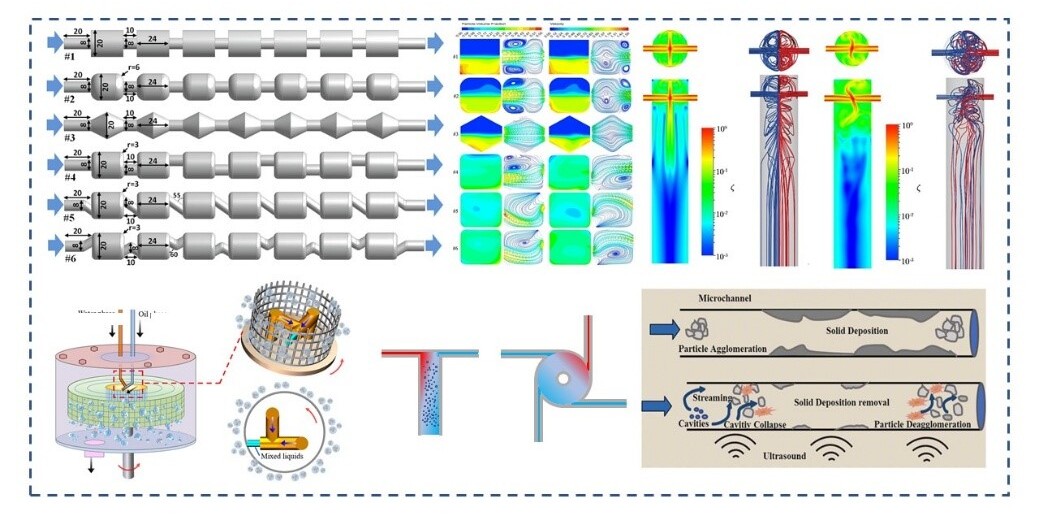

2.2 溶液结晶法

受超饱和度动力学支配的溶液结晶过程,可通过精确调节成核和生长动力学,定制颗粒尺寸、形态并提高多晶型稳定性。因此,溶液结晶法也成为生产各种药物制剂最常用的方法之一。然而,在制备过程中高过饱和度下生成的小颗粒因其比表面积大,很容易发生团聚,会影响到最终产品的粒度分布。目前降低小颗粒团聚的策略包括施加外场、在受限空间内结晶以及产生高湍流的流场等。由此开发了超声结晶法、连续流管式结晶法、超重力控制沉淀法、受限液体撞击射流法等多种方法用于提高吸入用干粉制剂的质量。

图3. 结晶技术在吸入用干粉制剂制备中的应用示意图。

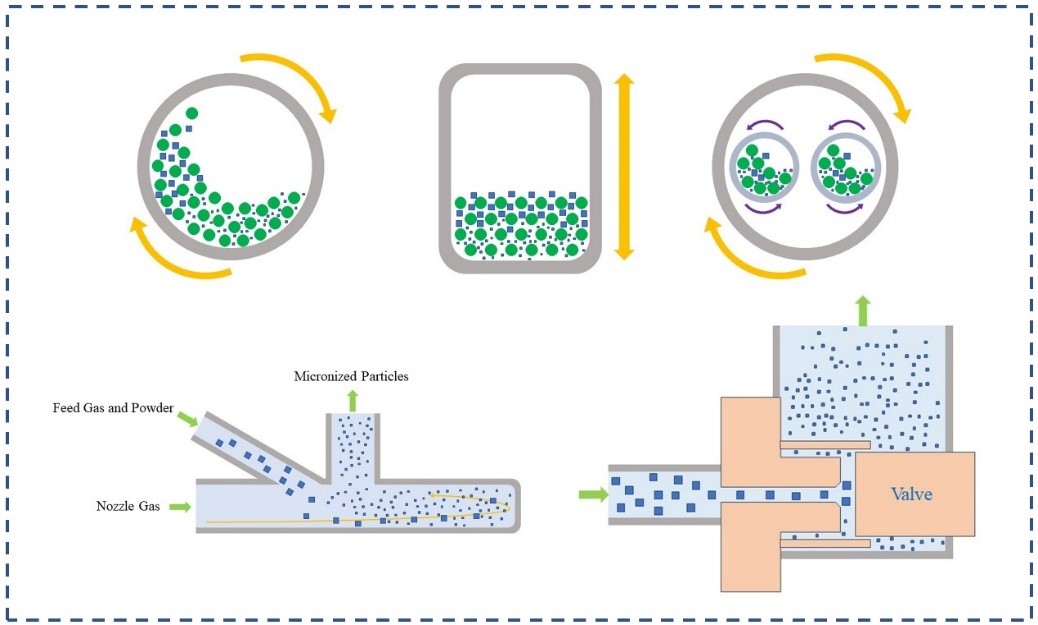

2.3 研磨技术

尽管液滴蒸发和溶液结晶已广泛用于生产众多肺部吸入制剂,但由于蒸发和结晶过程中不同区域的过饱和度水平不同,可能会造成结晶产品的粒径分布不均匀。另外,某些药物晶体还可能会因为生长过快,导致最终粒径过大而不适合肺部吸入。因此,微粉化技术被应用于制药工业以获得理想的晶体。目前常用的方法有机械粉碎,如球磨、高压均质化,以及喷射研磨技术。

图4. 研磨技术在吸入用干粉制剂制备中的应用示意图。

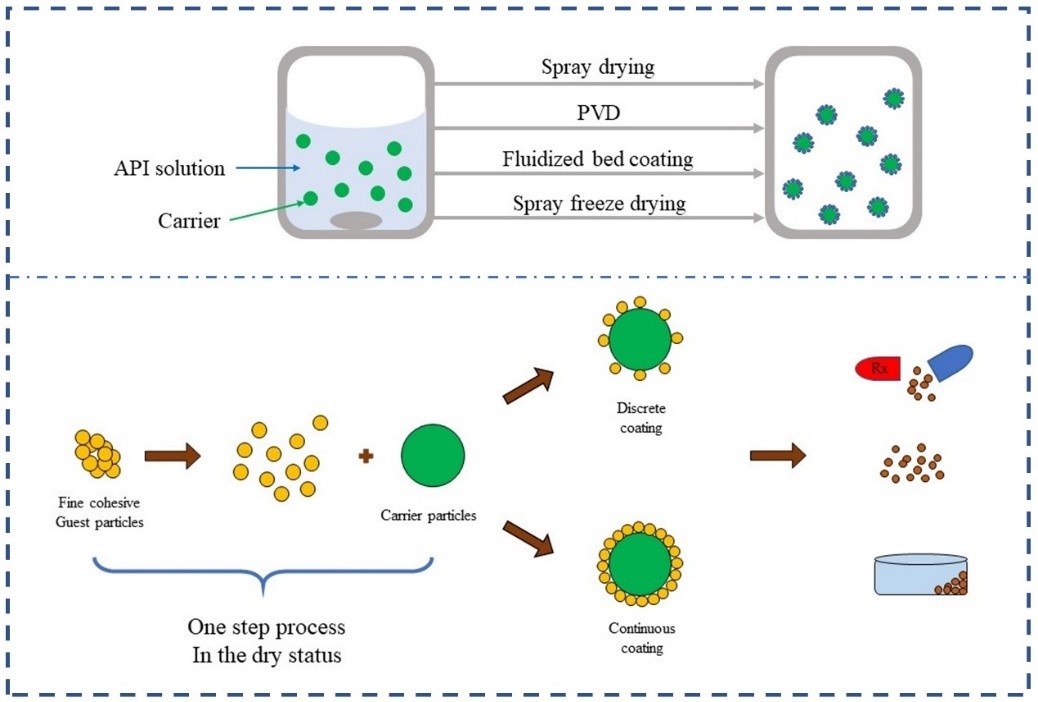

2.4 颗粒表面涂层技术

用于肺部吸入的药物分子种类繁多,其干粉的物理化学性质差异较大,其中粗糙度、吸附能力等会影响制剂的流动性、分散性和稳定性。颗粒表面涂层技术可通过在药物颗粒上涂覆辅料(通常为亮氨酸、硬脂酸镁等)降低颗粒间的内聚力和粘附力,从而改善制剂的流动、流化和气溶胶化性能。

颗粒表面涂层技术可分为溶剂基涂层和干法涂层。其中,溶剂基涂层法可提供更好的温度控制,有助于消散机械融合过程中产生的热量,对热敏性药物有利;当需要降低溶剂残留时,干法涂层法可能更有效。

图5. 颗粒表面涂层技术在吸入用干粉制剂制备中的应用示意图。

颗粒技术的选择取决于具体的系统和制剂要求,应用时快速有效地确定最佳技术方案至关重要。随着颗粒技术的发展,当单一技术无法满足要求时,可通过方法互补,结合使用多种技术去解决吸入用干粉工业化过程中遇到的问题,例如,液滴蒸发技术与直接结晶过程耦合,可增强颗粒结晶度,提高产品稳定性;振荡流和超声场等过程强化方法可有效缓解连续结晶过程中出现的管道堵塞问题;薄膜冷冻和冷冻干燥技术的结合可有效防止微粉化过程中热敏性药物失活,使保持药物生物活性的同时获得均匀的干粉。

3. 吸入用干粉制剂制备过程中的过程分析技术

随着在线监测工具的不断发展以及药物安全和有效性的重要性日益凸显,药物研发正从传统的检验质量控制(QbT)向质量源于设计(QbD)转变。QbD 属于一种系统性的研发模式,从设定预期目标开始,基于科学合理的质量风险管理体系,去理解和控制产品的制造过程。其中,过程分析技术(PAT)工具可用于监测干粉制造过程中的关键参数,通过PAT获取的数据以及分析方法可为颗粒技术的开发和实施提供系统的指导。目前,该工具已被用于实验室规模吸入用干粉的开发,使模型预测、工艺放大和工艺系统控制效率都获得极大提高,充分体现了PAT工具在显著提高吸入用干粉研发和制造过程中对工艺理解和控制的高强能力。例如,在线激光衍射、近红外光谱和先进过程模型等已被用于监测关键工艺参数,通过实时监测并调控温度、湿度以及粒径分布等关键变量,实现活性药物成分均匀分布和稳定治疗效果。

4. 基于人工智能(AI)与计算流体动力学(CFD)的辅助设计

近年来,计算机辅助设计在药物开发中发挥着越来越重要的作用。例如,通过机器学习可预测细颗粒分数和质量中位空气动力学直径等关键参数。其中,随机森林模型在预测细颗粒分数方面优于人工神经网络;而人工神经网络在预测质量中位空气动力学直径方面比随机森林模型表现更好。卷积神经网络在分类和处理SEM图像以预测几种剂型的性质和评估气溶胶化性能方面具有精度高和适应性强等优势。

计算机模拟在吸入用干粉的设计和放大过程中也展现了重要的地位。例如,通过CFD模拟快速筛选喷雾干燥条件可用于预测参数对气溶胶化性能的影响;利用计算流体力学-离散元方法(CFD-DEM)模拟吸入器中空气和颗粒的运动,分析载体-API团聚体的流化、解聚和传输过程,有助于优化颗粒尺寸、形状及表面特性等,从而增强与特定吸入器设计的兼容性并提高整体药物递送效率。

尽管存在计算成本高和验证复杂等挑战,但随着计算硬件的进步和AI技术的不断发展,通过将CFD建模与AI技术高效集成,有望为吸入用干粉制备技术的开发提供快速准确的解决方案。

结论与展望

良好的颗粒特性能够改善肺部吸入药物递送效果,增强治疗功效,并提高靶向性。在吸入用干粉的生产领域,液滴蒸发、溶液结晶、研磨和颗粒表面包衣等技术已得到广泛应用。随着颗粒技术的发展,当单一技术无法满足要求时,可通过多种技术的方法互补,结合使用去解决吸入用干粉工业化过程中遇到的问题。

干粉产品质量的提升通常依赖于经验知识和反复试验,既耗费人力又耗时。利用计算机辅助设计及其在药物研发中的作用及优势已逐渐凸显。随着计算硬件的进步以及人工智能技术的不断发展,将CFD建模与人工智能技术结合,有望为吸入用干粉制备技术的研发提供高效、快速的技术方案。

通讯作者

黄欣,天津大学化工学院副教授,硕士生导师。主要从事工业结晶领域的基础理论研究、晶体产品形态设计优化和过程工程基础研究和产业化技术开发工作。先后获得天津市科技进步一等奖、天津市专利优秀奖、Nanomaterial最佳论文一等奖、Journal of Molecular Liquid期刊“Outstanding Reviewer”等。近五年发表学术论文百余篇,申请中国发明专利14项(授权4项)。先后主持了多项国家自然科学基金、浙江省重点研发课题等项目,以及多项产学研横向课题。

郝红勋,天津大学化工学院教授、博士生导师,国家“万人计划“”科技创新领军人才。主要研究方向包括工业结晶、药物分离与精制、药物晶体形态优化与控制、功能晶体材料与纳米材料、高盐废水和固废处理等。主持各类项目50余项,承担项目的部分成果已在山东鲁抗、石大胜华、华海药业、成都建中、海南灵康等公司实现产业化,显著提高了企业的产品质量及国际竞争力。先后获奖9项,其中国家级3项,省部级5项,行业学会科技奖1项。发表SCI论文200余篇,其中以通讯/第一作者发表130篇。以第一发明人身份申请发明专利60余项,已授权30余项。

供稿:原文作者

编辑:《颗粒学报》编辑部

文章信息

Yuan, M., Wang, J., Lakerveld, R., Chen, M., Wang, T., Wang, N., . . . Hao, H. (2025). Advanced particle technologies in the preparation of dry powders for inhalation. Particuology, 102, 118-140. https://doi.org/10.1016/j.partic.2025.04.007.