Dynamic cell size method for high-efficiency simulation of particle breakage

陈傅雷,袁辉,刘子寒*,赵永志*

Keywords: Dynamic cell size;Discrete element method;Particle Breakage;Polyhedral particle;Mineral industry

DOI: 10.1016/j.partic.2025.09.004

颗粒破碎过程中,颗粒的尺寸在不断减小,从而导致在使用传统的静态搜索网格方法进行模拟计算时不能一直维持高计算效率。因此,本文提出一种动态搜索网格方法(Dynamic Cell Size Method),用以提升颗粒破碎过程模拟的计算效率,其特点是在颗粒破碎的过程中实时调整接触检测中的搜索网格尺寸,使模拟保持较高的计算效率。利用圆锥式破碎机的实验数据进行验证,结果显示,采用本文提出的动态搜索网格方法在确保计算精度的同时大幅提升了计算效率。该方法适用于颗粒尺寸变化剧烈的破碎过程模拟,尤其是对大破碎比工况下的计算加速效果更显著,为圆锥破碎机等设备的高效仿真提供了可行性方案。

相关研究成果发表于PARTICUOLOGY(Volume 106),欢迎感兴趣的读者扫描下方二维码或者点击文末“阅读原文”进入ScienceDirect官网阅读、下载!

亮点

1. 提出一种动态搜索网格方法,用以提升利用DEM方法模拟颗粒破碎过程的计算效率;

2. 该方法在不影响模拟精度的前提下,大幅降低了计算时间;

3. 方法适用于颗粒尺寸变化大的颗粒破碎过程,尤其适用于颗粒破碎程度高的工业场景。

研究背景

离散元法(DEM)已被广泛应用于颗粒破碎过程的模拟,但破碎过程中颗粒数量的爆炸式增长,导致计算效率急剧下降。传统的静态搜索网格方法难以适应颗粒尺寸的动态变化,限制了DEM在工业级破碎设备模拟中的应用。

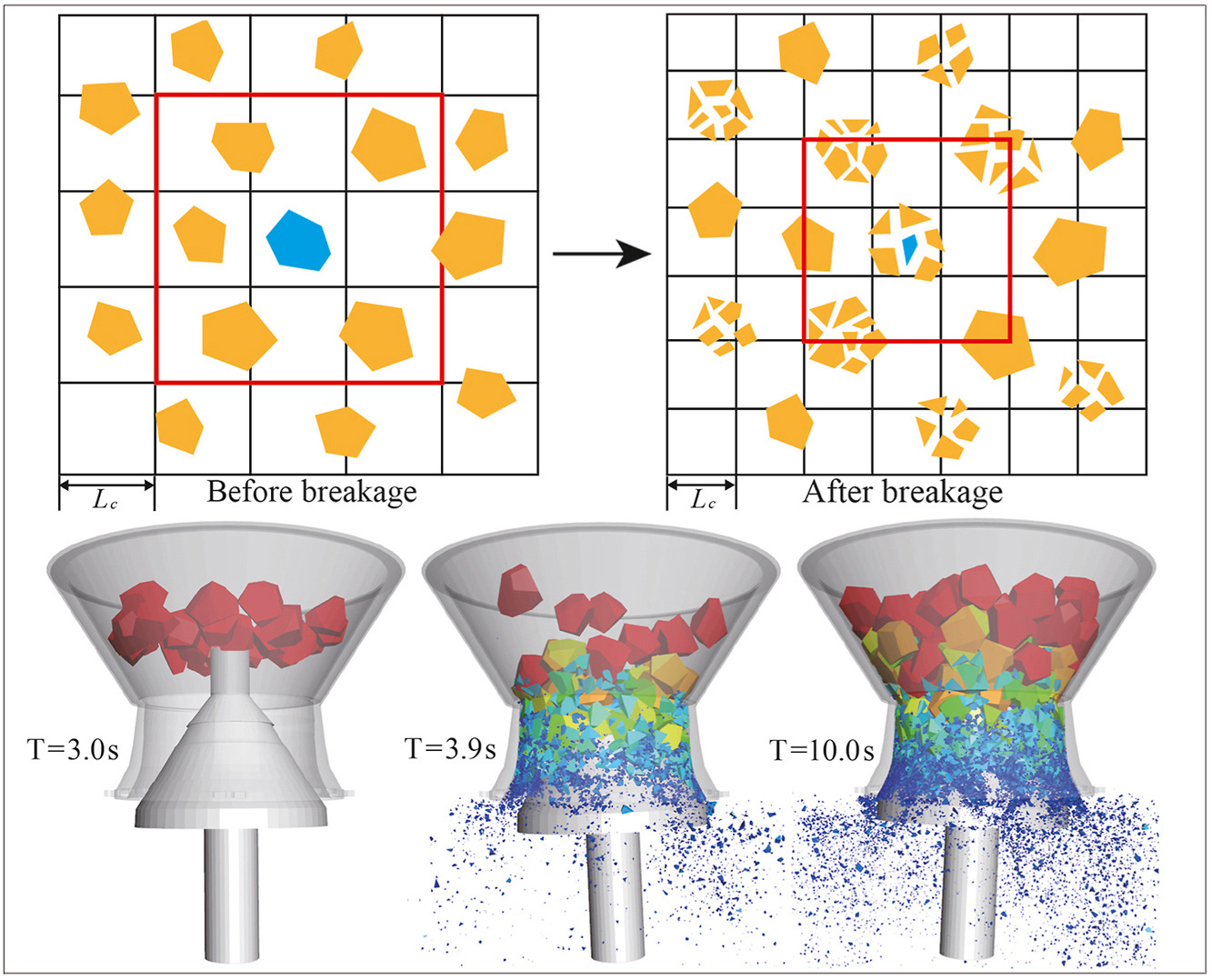

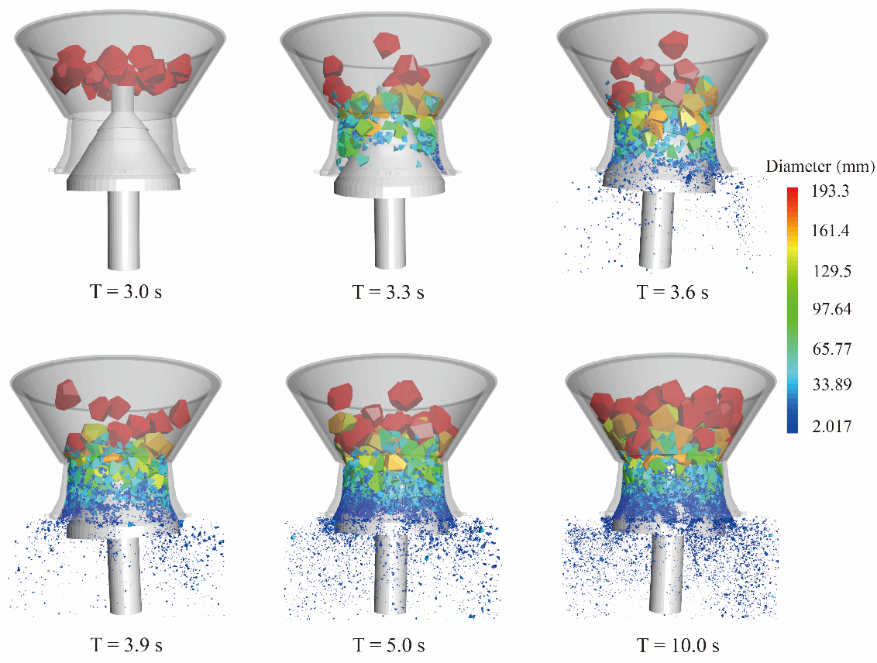

图2. 不同时刻圆锥式破碎机内的颗粒状态

要点精读

1. 动态单元尺寸方法的实现过程

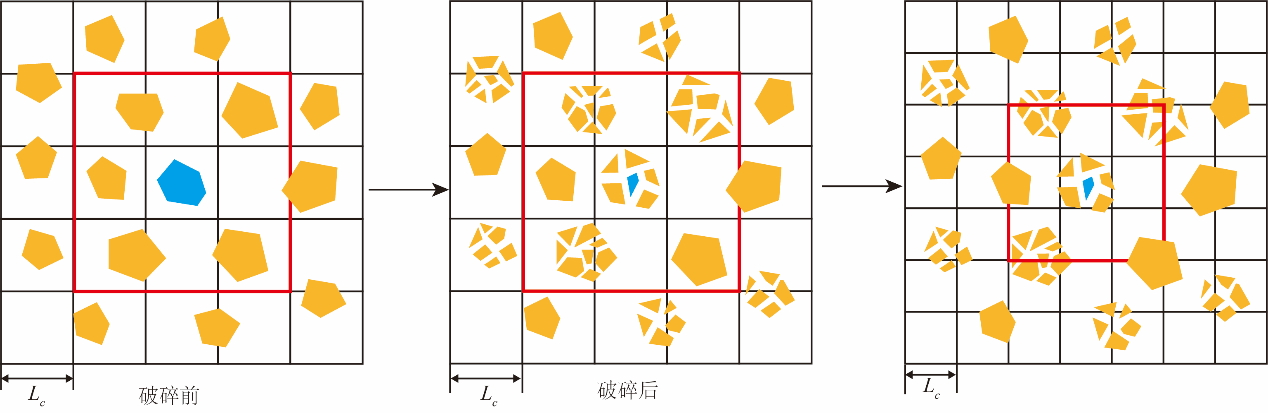

动态单元尺寸方法的核心思想是通过实时监测系统中每个颗粒的相邻颗粒数量与搜索网格数量的比值变化,当检测到该比值偏离1-2的理想效率区间时,会自动触发搜索网格尺寸的动态调整,从而确保接触检测过程始终保持在较优计算状态。这种基于实时效率评估的自适应策略,有效解决了传统静态网格方法在颗粒尺寸剧烈变化时计算效率低的问题。

图2. 破碎前后检索到的颗粒数量对比示意图

2. 方法优势

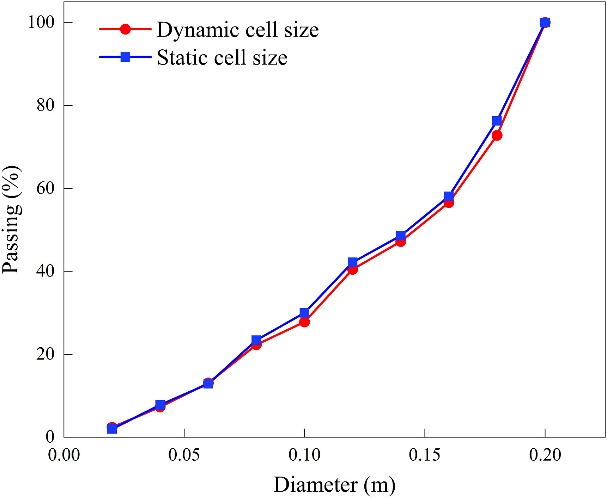

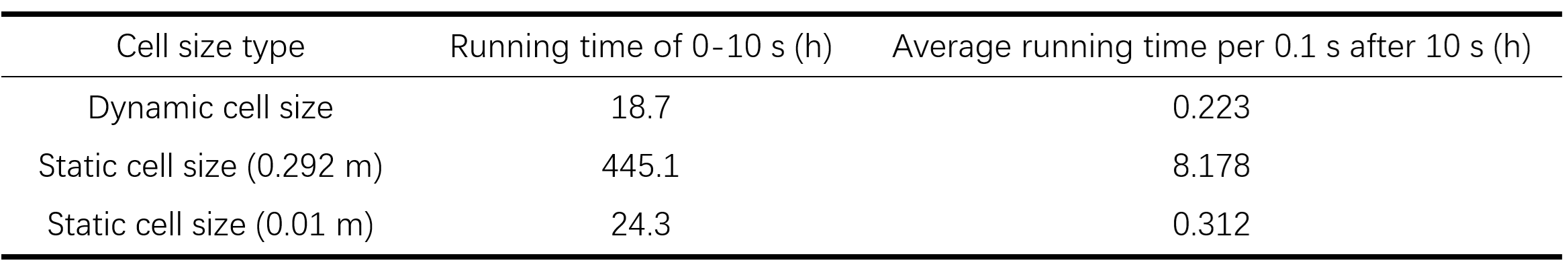

采用动态搜索网格方法模拟得到的设备功耗和产品粒度分布与静态搜索网格方法获得的数据完全一致,由此表明,该方法不仅优化了计算过程,而且并不会影响物理模型的准确性。在效率提升方面,与按初始颗粒尺寸设置的静态网格方法相比,动态搜索网格方法使计算速度加快了约30倍,即使是与按最小颗粒尺寸优化静态网格方法相比,仍能获得1.3倍的效率提升,展现出卓越的计算能力。

图3. 不同搜索网格方法下产品尺寸分布的比较

表1. 动态搜索网格方法对计算效率提升效果

3. 应用验证

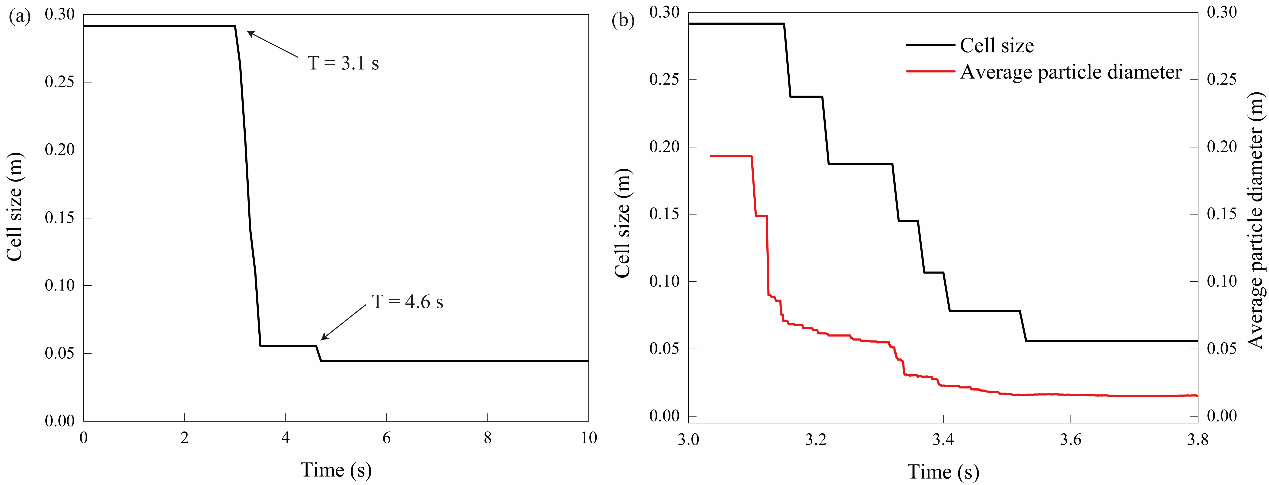

以圆锥破碎机为模拟对象,采用高精度的多面体颗粒模型和先进的快速切割算法,对动态搜索网格方法进行了全面验证。结果表明,动态搜索网格方法对破碎过程的模拟展现出优异的自适应能力,特别是在大量细颗粒生成阶段,系统能够快速响应颗粒粒径分布的变化,自动调整到优化的网格尺寸,显著提高了计算效率,为破碎设备的精细化仿真提供了有效的技术解决方案。

图4. 动态搜索网格对仿真精度的影响

(a)仿真过程中颗粒数量变化趋势;(b)颗粒平均粒径随时间的变化趋势

主要结论与展望

本文提出一种动态搜索网格方法,能有效提升利用DEM模拟颗粒破碎的计算效率,尤其适用于颗粒尺寸变化显著的场景。该方法的应用,不仅能保证模拟结果的准确性,而且大幅降低了计算时间,具有较高的工程应用价值。未来可进一步通过优化网格调整频率与调整策略,以继续提升计算效率。该方法可扩展至其他类型破碎设备(如球磨机、冲击破碎机等)的应用。

通讯作者简介

赵永志,浙江大学教授、博士生导师。主要从事多相流与计算流体力学、离散元法及颗粒技术的研究以及相关领域仿真工业软件的开发,并先后开发了多款通用及专用工业软件,已在国内外得到广泛应用。主持和参加了十余项国家级项目以及数十项企业委托开发项目。发表论文150余篇,论文被引5000余次,授权国家发明专利10余项,受邀在国内外学术会议做大会报告及邀请报告20余次。

供稿:原文作者

排版:《颗粒学报》编辑部

文章信息

Chen, F., Yuan, H., Liu, Z., & Zhao, Y. (2025). Dynamic cell size method for high-efficiency simulation of particle breakage. Particuology, 106, 213-221. https://doi.org/10.1016/j.partic.2025.09.004